Описание работы поточной линии по производству фланцев

Станки на линии по производству фланцев

Производство стальных фланцев, заглушек и колец может осуществляться штучно, серийно и массово. Выбор метода производства – сложная многогранная задача.

Дата публикации: 23 января 2011

Методы организации процесса производства фланцев

Выбор метода производства – сложная задача, обязывающая проводить инженерные расчёты, технологические изыскания, экономические исследования выгодности производства.

Штучное производство фланцев

Рис. 1. Штучное производство специальных

фланцев больших диаметров

В наше время в России появилось много производителей, не имеющих мощной технической базы, и производящих каждый фланец отдельно, почти вручную. Подобные почти кустарные производители не в праве гарантировать качество продукции, а сроки поставки деталей трубопроводов зачастую не выдерживают никакой критики.

Однако фланцы специального назначения (фланцы нестандартные, фланцы по чертежу заказчика) производятся (рис. 1) в единичных экземплярах, и налаживать их массовое производство нецелесообразно.

Штучное производство требует наличия многофункциональных гибко настраиваемых станков и труда высококвалифицированного персонала.

Серийное производство фланцев

При серийном производстве выпуск осуществляется периодически отдельными повторяющимися партиями сравнительно небольшого объёма. Серийным способом производится 75…80% продукции машиностроительного сектора экономики.

В зависимости от числа фланцев, заглушек фланцевых или колец в партии выделяют мелкосерийное, среднесерийное и крупносерийное производство деталей трубопроводов. Объемы выпуска продукции предприятиями серийного типа колеблется от десятков до тысяч повторяющихся изделий.

Средняя квалификация персонала таких предприятий ниже, чем при единичном, но выше, чем при массовом изготовлении.

Поточное производство фланцев

Поточное (массовое) производство фланцев характеризуется наличием производственной линии, состоящей из последовательно расположенных станков, оборудованных и настроенных для выполнения отдельных коротких технологических операций. Каждая операция закрепляется строго на отдельном месте. Поточная линия с автоматической транспортировкой деталей называется конвейером.

Поточное производство не является гибким, так как настроено на изготовление узкой номенклатуры продукции, но нацелено на непрерывный выпуск больших объёмов продукции.

Из наиболее ярких особенностей поточного производства фланцев стоит выделить наличие мелкоотходных заготовок с минимальными припусками на механическую обработку, выполненных по ресурсосберегающим технологиям.

Для работы поточной линии не требуется персонал высшей подготовки, так как станки максимально полно настроены. Производственные линии снабжены пневмогидравлическими автоматами.

Общее описание поточного производства фланцев, заглушек фланцевых и приварных колец

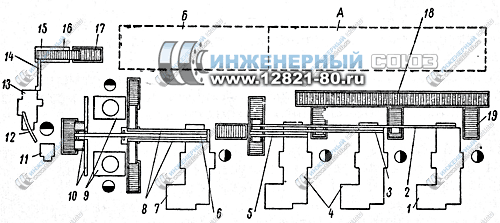

Рис. 2. Общая схема расположения оборудования на поточной

линии по производству фланцев, заглушек и колец

Полученные на заготовительном участке заготовки фланцев, колец и заглушек поступают в механический цех и складываются в непосредственной близости от поточной линии на отведённом для этого месте А (рис. 2). Вдоль склада заготовок проходит рольганг 18 с ответвлением 19, по которому контейнеры с уложенными в них заготовками подаются к токарному станку 1 для выполнения проточки наружного диаметра и снятия фаски с наружного диаметра деталей трубопроводов.

Последовательность обработки фланцев на поточной линии

Рассмотрим, в какой последовательности происходит дальнейшая обработка фланцев.

После обработки на специализированном токарном станке детали по наклонному желобу 2 (рис. 2) скатываются к одному из токарных станков 4, на которых выполняется подрезка ступенчатого торца (уплотнительного выступа фланца). Затем детали по желобам 3 и 5 подаются к рабочему месту у токарного станка 7, на котором осуществляется расточка центрального отверстия фланца и проточка исполнения уплотнительной поверхности фланца под стальную прокладку овального или восьмиугольного сечения. Отсюда детали по желобам 3 поступают к многошпиндельным сверлильным станкам 9, на которых выполняется сверление отверстий под крепеж. Далее по желобам и скатам 10 детали направляются к настолько-сверлильному станку 11 для удаления заусенцев, образующихся после сверления отверстий на многошпиндельных станках. Затем по желобу 12 детали попадают в загрузочное устройство маркировочного автомата 13 и маркируются. На станине маркировочного автомата установлен счетчик, производящий отсчет деталей, прошедших обработку на поточной линии. Это облегчает учет выпускаемой продукции и позволяет ibтечение смены контролировать работу поточной линии.

к рабочему месту у токарного станка 7, на котором осуществляется расточка центрального отверстия фланца и проточка исполнения уплотнительной поверхности фланца под стальную прокладку овального или восьмиугольного сечения. Отсюда детали по желобам 3 поступают к многошпиндельным сверлильным станкам 9, на которых выполняется сверление отверстий под крепеж. Далее по желобам и скатам 10 детали направляются к настолько-сверлильному станку 11 для удаления заусенцев, образующихся после сверления отверстий на многошпиндельных станках. Затем по желобу 12 детали попадают в загрузочное устройство маркировочного автомата 13 и маркируются. На станине маркировочного автомата установлен счетчик, производящий отсчет деталей, прошедших обработку на поточной линии. Это облегчает учет выпускаемой продукции и позволяет ibтечение смены контролировать работу поточной линии.

После маркировки детали по желобу 14 скатываются для консервации в ванну 15, из которой подаются пластинчатым транспортером 16 в контейнер, установленный на рольганге 17, и транспортируются на расположенную рядом площадку Б для складирования и упаковки готовой трубопроводной продукции.

Последовательность обработки приварных колец на поточной линии

Последовательность обработки колец для стальных свободных фланцев ГОСТ 12822-80 несколько иная. В этих деталях нет отверстий под болты и гайки, поэтому после обработки на токарных станках 1, 4 и 7 (рис. 2) они по желобу 6, минуя многошпиндельные сверлильные станки, поступают непосредственно на маркировку.

Производство фланцевых заглушек на поточной линии

Обработка фланцевых заглушек во многом отличается от обработки остальных деталей группы.

Сначала на токарных станках 4 у заглушек подрезаются торцы и сближения, затем детали обрабатываются на многошпиндельных станках 9 с последующим снятием заусенцев на станке 11. Отсюда заглушки транспортируются к токарному станку 1 для обработки наружного диаметра. Технологической базой при выполнении этой операции служат ранее просверленные отверстия. После обработки наружного диаметра детали по соответствующим желобам направляются на маркировку и консервацию.

Фланцевые заглушки составляют небольшую часть от общего количества изготовляемых деталей, поэтому введение каких-либо изменений в поточную линию с целью обеспечения более правильной последовательности технологических операций при их изготовлении следует считать нецелесообразным.

Заключение

Производство стальных фланцев, заглушек и колец может осуществляться штучно, серийно и массово. В условиях растущего спроса на фланцы производственная линия поточного типа оправдывает себя экономически. Однако, редкие детали трубопроводов, пользующиеся небольшим спросом, такие как фланцы больших диаметров и нестандартные фланцы, целесообразно производить штучно.

Список литературы

- Охрименко Я.М Технология кузнечно-штамповочного производства : Учебник для вузов.. – М.: Машиностроение, 1976. – 560 c.

- Батышев А. И. Проектирование и производство заготовок / А. И. Батышев. – 2-е изд., испр. и доп.. – М.: Изд-во МГОУ, 2005. – 108 c.

- Производство отливок из сплавов цветных металлов : Учебник для вузов / [А. В. Курдюмов и др.].. – М. : Металлургия, 1986. – 416 c.

- Гини Э. Ч. Технология литейного производства : Специальные виды литья / Э. Ч. Гини, А. М. Зарубин, В. А. Рыбкин ; под ред. В. А. Рыбкина – М. : Изд. центр «Академия», 2006.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.