Развитие методов расчета на прочность трубопроводов и фланцевых соединений с контактирующими фланцами

Эпюры напряжений при предельном состоянии фланца

Расчет трубопроводов до 1961 года никак не регламентировался. В 1961 году были разработаны общесоюзные «Указания по расчету стальных магистральных трубопроводов, предназначенных для транспортирования газа, нефти и нефтепродуктов».

Применение метода допускаемых напряжений приводит к перерасходу материалов труб, фланцев, переходов и других деталей трубопроводов. Более прогрессивный метод предельных состояний более гибко учитывает реальные условия эксплуатации стальных фланцев.

Произошел рывок в построении методик расчета фланцевых соединений с контактирующими фланцами.

Дата публикации: 2 февраля 2011

Содержание

Становление стандартных методик расчета деталей трубопроводов и фланцевых соединений в 1960-х годах

Развитие методики предельных состояний для проектировки труб, опор, фланцев, переходов, тройников

Основы расчета стальных фланцев по предельным состояниям

Краткий обзор расчетов контактирующих фланцевых соединений гидротурбин в 1960-х годах

Становление стандартных методик расчета деталей трубопроводов и фланцевых соединений в 1960-х годах

Проблемы отсутствия норм расчета трубопроводов и их элементов

До 1951 г. все стальные трубопроводы (в том числе и магистральные) рассчитывали на прочность, исходя из норм расчета паропроводов; последние же в свою очередь основывались на нормах расчета элементов котельных установок, предусматривающих весьма значительные коэффициенты запаса прочности. Это приводило к неизбежному росту металлоемкости. К началу 1960-х годов не существовало единой методики расчета трубопроводных систем и деталей трубопроводов, отвечающей реальным условиям их работы и базирующейся на последних достижениях науки и техники в этой области.

Расчет технологических трубопроводов различных промышленных и коммунальных предприятий до 1961 года не регламентировался.

Незачем и объяснять, как усложняет и удлиняет проектные работы отсутствие стандартов на расчеты фланцевых соединений. В результате этого проектные организации и отдельные специалисты подходят к расчету технологических трубопроводов по-разному, появляется необходимость производить в единичных экземплярах фланцы специальные по чертежу.

При расчете и проектировании технологических трубопроводов в ряде случаев неправильно учитывались силовые воздействия, расчет велся по устаревшему методу допускаемых напряжений, которые к тому же необоснованно занижались. В результате:

- принимались значительно завышенные толщины стенок труб, малые допускаемые пролеты трубопроводов (не используются полностью резервы несущей способности самих трубопроводов),

- существенно завышались расчетные нагрузки на опоры трубопроводов и

- не полностью использовалась гибкость трубопроводных систем при их расчете на самокомпепсацию.

↑ В начало

Первые стандартизованные нормы расчета трубопроводов

Положение в области расчета трубопроводов и трубопроводных узлов существенно улучшилось в 1951 г., когда Министерство нефтяной промышленности выпустило внутриведомственные «Нормы расчета стальных магистральных трубопроводов».

В этом документе впервые в основу расчета трубопроводов была положена их предельная несущая способность в полном соответствии с методами расчета строительных конструкций, опубликованными к тому времени в СССР.

Опыт эксплуатации рассчитанных на основании этих норм магистральных трубопроводов, сложившийся к началу 1960-х гг., подтвердил правильность разработанных принципов. Переход к расчету магистральных трубопроводов в согласии с названным документом позволил сэкономить миллионы тонн дефицитной стали для производства деталей трубопроводов, поэтому, например, дорогие нержавеющие фланцы 06ХН28МДТ должны рассчитываться особенно тщательно с целью всемерного снижения металлоемкости.

В 1961 году на основе этих норм были разработаны общесоюзные единые «Указания по расчету стальных магистральных трубопроводов, предназначенных для транспортирования газа, нефти и нефтепродуктов», введенные в действие 1 января 1962 года после утверждения Госстроя СССР.

Недостатки метода допускаемых напряжений при расчете фланцевых соединений

Сущность метода допускаемых напряжений состоит в том, что размеры элементов той или иной конструкции (фланцы, а также фланцевый крепеж) назначаются из условия, чтобы действующие в них напряжения не превышали допускаемых напряжений, составляющих некоторую долю предела прочности материала. Отношение предела прочности к допускаемым напряжениям было названо коэффициентом запаса прочности.

Величина этого коэффициента назначалась для труб, фланцев, стальных уплотнительных прокладок и др. без достаточного научного обоснования. Помимо того, сами допускаемые напряжения имели смысл только при пропорциональности между действующей нагрузкой и напряжениями вплоть до разрушения, что, как известно, имеет место лишь в редких случаях.

↑ В начало

Развитие методики предельных состояний для проектировки труб, опор, фланцев, переходов, тройников

Исследователи начали обосновывать идею о том, что технологические трубопроводы, тепловые сети, ряд паропроводов и т. п., так же как и магистральные трубопроводы, являются строительными конструкциями и должны рассчитываться по методике предельных состояний.

Подвижки в этом направлении начались в конце 1950-х гг. Так, например, в 1959 году вышли «Указания по определению нагрузок, действующих на опоры трубопроводов, и допускаемых пролетов между их опорами», разработанные ВНИИСТ и Гипрогазтоппромом.

Новая методика расчета, изложенная в этом документе, позволила на 30—70% увеличить допускаемые пролеты трубопроводов, а также в несколько раз уменьшить расчетные нагрузки на опоры трубопроводов.

Эти указания приобрели довольно широкое применение в практике ряда проектных организаций различных ведомств; ряд объектов был спроектирован и построен на основании этого документа.

В 1961 г. ЦИИИСК Академии строительства и архитектуры СССР, ВНИИСТ и Гипрогазтоппромом были разработаны единые

«Указания по расчету на прочность стальных технологических трубопроводов, работающих при давлении до 100 am и температуре не свыше 300°С».

↑ В начало

Основы расчета стальных фланцев по предельным состояниям

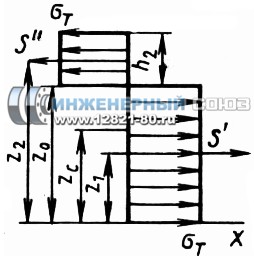

Рис. 1. Эпюра напряжений

в предельном состоянии

стального фланца.

Отличием метода расчета по предельным состояниям от методов допускаемых напряжений и разрушающих усилий, помимо его универсальности, является введение нескольких предельных состояний, ограничивающих работу конструкций и новой системы расчетных коэффициентов (перегрузки, однородности и условий работы) взамен единого коэффициента запаса.

Основные положения метода расчета по предельным состояниям заключаются в следующем. Под предельным понимается такое состояние конструкции, при котором его дальнейшая нормальная эксплуатация невозможна.

Различаются три вида предельных состояний конструкции:

- первое предельное состояние — по несущей способности (прочности и устойчивости конструкций труб и фланцевых соединений, усталости материала), при достижении которого конструкция теряет способность сопротивляться внешним воздействиям или получает такие остаточные деформации, которые не допускают ее дальнейшую эксплуатацию;

- второе предельное состояние — по развитию чрезмерных деформаций от статических и динамических нагрузок на трубы и стальные фланцы, при достижении которого в конструкции, сохраняющей прочность и устойчивость, появляются деформации или колебания, исключающие возможность дальнейшей ее эксплуатации;

- третье предельное состояние — по образованию или раскрытию трещин, при достижении которого трещины в трубе или детали фланцевого соединения, сохраняющих прочность и устойчивость, появляются и раскрываются до такой величины, при которой дальнейшая эксплуатация становится невозможной вследствие потери требуемой герметичности, опасности коррозии или повреждения отделочного слоя.

Исходной идеей и конечной целью расчета по методу предельных состояний является получение надлежащей гарантии в том, что за время эксплуатации сооружения не наступит ни одно из недопустимых предельных состояний как для конструкции в целом, так и для отдельных ее элементов.

Возможность достижения того или иного предельного состояния конструкции фланцевого соединения зависит от многих факторов, из которых наиболее важны:

- внешние нагрузки и другие воздействия;

- качество и механические свойства материалов, из которых изготовлена конструкция;

- общие условия работы конструкции, условия ее изготовления.

Таким образом, рассматриваемый метод расчета должен основываться на анализе процесса перехода конструкции в предельное состояние с учетом всех факторов, оказывающих влияние на ее несущую способность.

↑ В начало

Краткий обзор расчетов контактирующих фланцевых соединений гидротурбин в 1960-х годах

Как было описано в предыдущих статьях, существуют фланцевые соединения с контактирующими и с неконтактирующими фланцами.

Упомянутые работы, которые использовались для расчета симметричных фланцевых соединений деталей гидротурбин, содержат следующие недостатки и допущения:

- в них не были сформулированы и экспериментально обоснованы исходные кинематические и физические допущения и области их надежного применения;

- принималось, что радиальные и осевые волокна, фланцев не искривляются, что не всегда правомерно;

- соотношения закона Гука для всего объема фланца принимались для случая одномерного напряженного состояния;

- в уравнениях равновесия фланцев не учитывалась реакция упругой прокладки между фланцами;

- не была обоснована допустимость асимптотического интегрирования исходного дифференциального уравнения для оболочки переменной жесткости и малой конусности, которая обычно присуща рассматриваемым конструкциям.

Рис. 2. Расчетные схемы фланцевого соединения

Работы [3 и 4] базируются на тех же основных уравнениях, что и работы [1 и 2]. Поэтому они содержат указанные недостатки. В них получены более простые формулы, чем в работах [1 и 2], благодаря тому, что ширина нераскрывающегося участка фланцевого соединения задана в долях от ширины полки фланцев, а переходные конические оболочки заменены цилиндрическими.

Работе [5] присущи первые четыре недостатка работ [1 и 2]. Кроме того, формула, выражающая условие совместности деформации фланцевого соединения, которая использована в работе [5], дает неустойчивый результат для частично раскрывающихся фланцевых соединений.

В работе [5] принимается, что стальной плоский фланец I и примыкающая к нему коническая оболочка I (рис. 2, б), моделирующая воротниковый фланец, при деформации поворачиваются как жесткое тело на один и тот же угол, не изменяя формы первоначального поперечного сечения. Как будет показано ниже, формы меридионального сечения контактирующих фланцев центрированного соединения в результате деформации изменяются преимущественно за счет изгиба осевых волокон фланцев. Предположение о том, что меридиональное сечение конической оболочки не меняет своей формы, может быть оправдано лишь для весьма коротких оболочек. Использование короткой конической оболочки ("воротника", или "юбки") в зоне перехода от фланцев к трубчатой части приводит к тому, что в зоне перехода от конической оболочки к цилиндрической возникают значительные напряжения изгиба. Поэтому такие конструкции в ответственных фланцевых соединениях не применяются.

В работах [6 и 7] были получены расчетные формулы исходя из более общих соотношений упругости. Но в них остались неустраненными недостатки работы [1], указанные в пунктах 1, 2 и 5. Упрощенные формулы для расчета фланцевых соединений гидротурбинных деталей получены в работе [2] на базе формул, предложенных в работах [6 и 7].

Недавно опубликованы работы известных американских специалистов Р. В. Шнейдера и Е. О. Уотерса [8, 9 и 10], посвященные расчету фланцевых соединений типа Б. В одной из работ [8] отмечается, что несмотря на многолетнюю практику проектирования таких соединений конструктор все еще не имеет в достаточной мере обоснованного метода расчета, и ставится задача создания такого метода. В этой работе, как и в других работах [8, 29 и 39], принимается схема точечного контакта сечений фланцев. В ней в отличие от указанных работ принимается, что точка приложения контактной реакции в сечении фланца неизвестна. Ее положение разыскивается методом последовательных приближений. Часть фланца, выделяемая двумя диаметральными сечениями, проходящими через оси соседних отверстий для болтов или шпилек, рассматривается как консольный брус ступенчато-переменной жесткости с высотой сечения, равной высоте фланца. Другой край бруса сопряжен с цилиндрической оболочкой. Положение точки контакта диаметральных сечений фланцев определяется исходя из предположения, что угол поворота поперечного сечения бруса, проходящего через эту точку, должен равняться нулю. Для обоснования этих положений были произведены замеры деформации в балке-полоске, опертой одним концом на упругое основание, а другим — на острие клина, при воздействии сосредоточенной поперечной силы. Отношение высоты к длине балки было равно 0,1.

Основными недостатками работы [10] являются:

- основное положение о том, что угол поворота сечения в точке контакта брусьев равен нулю, невозможно обосновать для большинства рассматриваемых фланцевых соединений; замеры углов поворота цилиндрических сечений фланцев крупногабаритных металлических моделей деталей гидротурбин при различных значениях отношения усилий начального затяга к осевому усилию показывают, что значения этих углов близки между собой и они не обнаруживают тенденции к смене знаков; это положение будет иметь место для очень развитых в радиальном направлении и тонких фланцев;

- по этой работе невозможно рассчитать степень нераскрытия фланцевых соединений, поскольку она не учитывает осевых деформаций фланцев;

- в формуле для расчета болтов не учитывается осевая податливость соединения, что порой может привести к значительной погрешности;

- расчет положения точки приложения контактной реакции в сечении фланцевого соединения, выполняемый методом последовательных приближений с помощью сложных формул, лишает метод практической ценности.

Кроме того, указанная работа посвящена расчету симметричных фланцевых соединений цилиндрических сосудов, воспринимающих лишь внутреннее давление.

Об этом Е. О. Уотерс отметил [9], что работа [8] «...восполнила пробел на пути создания метода расчета фланцев для сосудов, работающих под давлением...»

Однако он отказался от представления фланца в виде системы брусьев, как это делается в исследовании [8]. Он рассмотрел его как кольцевую пластину с теми же граничными условиями, что и в системе брусьев по [8], получил более удобную формулу, чем в последней работе для определения радиального расстояния между окружностью центров болтовых отверстий и контактной окружностью.

В связи с этим расчет по определению радиуса контактной окружности, который выполняется по полученной в [9] формуле, стал более простым, чем соответствующий расчет, производимый по формуле из [8], хотя расчет и в том, и в другом случаях проводится путем последовательных приближений. В остальном эти работы идентичны.

Последняя работа этой серии [10] посвящена расчету плоских днищ, соединенных с цилиндрической оболочкой с помощью фланцев типа Б. Эта работа построена полностью на базе указанного источника [8] и содержит все недостатки последней, которые указывались выше.

↑ В начало

Заключение

Расчеты фланцевых соединений в конце 1950-х годов производились различными, во многом спорными и нестандартизованными методиками. Возрастала металлоемкость и цены на детали трубопроводов. В начале 1960-х годов много внимания уделялось развитию методики предельных состояний, более цельно описывающей реальные прочностные характеристики трубопроводных деталей и узлов.

На основании проведенного краткого обзора существующих работ, можно констатировать, что исследования, посвященные расчету плит на упругом основании, чрезвычайно сложны. Они не всегда дают устойчивые результаты. Эти работы базируются на предположении о том, что усилия, действующие на свободные поверхности плит, известны. Результаты этих исследований не могут быть эффективно использованы для расчета сложных конструкций с несимметричными фланцевыми соединениями типа Б.

Разработанные с точки зрения прикладных позиций методы расчета конструкций с фланцевыми соединениями типа Б не обоснованы достаточно надежно аргументированными кинематическими и физическими гипотезами. В большинстве из них не учитывается наличие осевых деформаций во фланцах. Они не позволяют рассчитать величину нераскрытия кольцевых фланцевых соединений, контактных напряжений, а также правильно рассчитать фланцы, области оболочек, примыкающих к фланцам, и болты. Подавляющее большинство этих работ посвящено лишь частным конструкциям типа цилиндрических резервуаров с симметричными фланцевыми соединениями.

↑ В начало

Список литературы

- Бугов А. У. Расчет деформаций и напряжений плотных кольцевых фланцевых соединений гидротурбин // Сб. трудов ин-та машиностроения АН СССР Проблемы прочности в машиностроении, 1962, №9... – с. 73-96 c.

- Бугов А. У. Инженерный методы расчета симметричных кольцевых фланцевых соединений гидротурбин // Энергомашиностроение, 1970, №10... – с. 5-7.

- Englesson J. Welded Tubular Shafts for Vertical Water Turbines. // Water Power, 1961, May.

- Englesson J. Welded Tubular shafts for Water Turbines // Water Power, 1965, March..

- Макаренков А. Г. Исследование напряженного состояния фланцевого соединения с учетом физической нелинейности материала // «Прикладная механика». Отд. математики, механики и кибернетики. Изд-во АН УССР, 1970, т. VI, вып. 2... – с. 45—48.

- Бугов А. У. Еще раз о расчете напряженного состояния симметричных кольцевых фланцевых соединений валов гидротурбин // «Энергомашиностроение», 1966, № 7... – с. 5-7 c.

- Расчет на прочность деталей гидротурбин / А. Я. Аронсон, А. У Бугов, В. М. Малышев и др... – М.—Л. : Машиностроение, 1965. – 392 c.

- Schneider R. W. Flat Face Flanges with metal-to-metal contact Beyond the Bolt Circle // Journal of Engineering for Power, Transactions of the ASME, 1968, ser. A, N 1.

- Waters E. O. Calculation of the flat face Flanges with metal-to-metal contact beyond the Bolt Circle // Journal of Engineering for Power. Transact, of the ASME, 1968, ser. A, N 3..

- Waters E. O., Schneider R. W. Axisymmetric, nonidentical Flat face Flanges with metal-to-metal contact, beyond the Bolt Circle // Journal of Engineering for Power, Transactions of the ASME, 1969, ser. A, N 3...

- Туркин В. С., Петров И. П. Камерштейн А. Г. Расчет трубопроводов по пределу прочности. Вопросы прочности трубопроводов и резервуаров // Труды ВНИИСТ, вып. 10, 1960...

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.