Прочность и виды разрушений резьбовых соединений шпилек при их применении в статических нагрузках

Диаграмма растяжения шпильки

Для надежности и экономичности применения шпилек и прочих крепежных изделий необходимо использовать различные методы оценки прочности резьбовых соединений при статических нагрузках и учитывать основные виды сопутствующих разрушений.

Дата публикации: 22 января 2011

Для качественного производства, а также для безопасного и экономичного применения шпилек и других крепежных изделий в резьбовых соединениях необходимо оценивать их прочность и учитывать возможные разрушения.

Методы оценки прочности соединений

Резьбовые детали, которыми являются крепежные изделия, работают при высоких статических нагрузках, возникающих от 1) затяжки и 2) внешних сил. Поэтому при разработке легких, надежных и экономичных деталей, например, фланцевых соединений, нужно предусматривать наиболее полное использование прочности крепежа при их наименьших размерах (диаметр болта или шпильки, длина свинчивания и т. д.).

Предел прочности, определяющий максимальную несущую способность, является важным критерием работоспособности соединений. Методики оценки (испытания) прочности резьбовых соединений обуславливаются видом их нагружения в реальных условиях эксплуатации.

Так как резьбовые соединения работают преимущественно при действии растягивающих и изгибающих сил, наиболее распространены следующие методы испытаний:

- непосредственным нагружением в испытательных машинах или специальных установках;

- нагружением затяжкой гайки;

- комбинированным нагружением. В этом случае непосредственным нагружением доводится до разрушения или наперед известного рабочего режима соединение, предварительно затянутое гайкой.

Несущую способность соединений обычно оценивают по разрушающей нагрузке или напряжению (нагрузке, отнесенной к площади поперечного сечения шпильки по внутреннему диаметру резьбы). Такой метод оправдан тем, что заметные пластические деформации появляются лишь при действии нагрузок, близких к разрушающим.

Нагружение на специальных установках

Из указанных методов испытаний наиболее широко применяют первый, отличающийся простотой и точностью. Его использование в лабораторных условиях для определения наибольшей несущей способности особенно целесообразно для динамически нагруженных соединений, так как под действием переменных нагрузок касательные напряжения от крутящего момента в резьбе при затяжке постепенно исчезают.

Нагружение затяжкой гайки

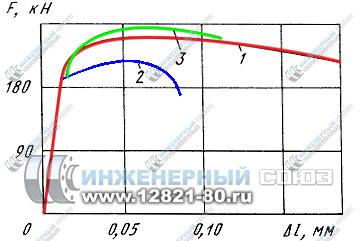

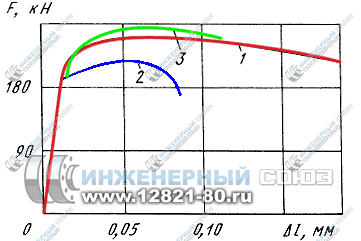

Рис. 1. Растяжение шпильки при

различных методах испытаний.

Второй метод испытаний применяют для оценки прочности соединений, работающих преимущественно на затяжку (например, соединения стальных шпилек в мостовых конструкциях). На рис. 1 дана диаграмма растяжения стальной шпильки с резьбой 7/8″ (σв = 1700 МПа). Кривая 1 соответствует результатам испытаний при непосредственном нагружении, кривая 2 — нагружению затяжкой гайки, кривая 3 — комбинированному нагружению (первоначальная затяжка осуществлялась поворотом гайки на 1/2 оборота). Анализ диаграммы показывает, что в области упругих деформаций шпилек все методы нагружения дают одинаковые результаты (кривые на упругом участке совпадают). Однако разрушающие нагрузки для соединений, подвергнутых непосредственному нагружению, значительно (до 30 %) превышают нагрузки, полученные при нагружении гайкой (в испытаниях при нагружении гайкой наблюдается большой разброс результатов из-за рассеяния значений коэффициента трения в резьбе).

Деформации, соответствующие разрушающим нагрузкам, снижаются при нагружении гайками на 20…60% по сравнению с непосредственным нагружением. Указанное обстоятельство объясняется увеличением эквивалентных напряжений за счет касательных напряжений, обусловленных силами трения. Эти силы в витках резьбы особенно сильно влияют при напряжениях в шпильке, превышающих предел пропорциональности, так как в этом случае деформации витков шпильки и гайки сильно увеличиваются. В пределах упругости деформация витков сравнительно невелика и не вызывает заметного увеличения напряжений в теле шпильки, поэтому оба метода испытаний дают в этом случае одинаковые результаты.

Снижение прочности соединений при нагружении гайкой необходимо учитывать при проектировании соединений с сильной затяжкой (σ0 ≥ 0,8σт). В этом случае следует предусматривать мероприятия, уменьшающие силы трения в резьбе и препятствующие скручиванию шпилек.

Сравнение результатов испытаний шпилек, подвергаемых непосредственному нагружению, и шпилек, нагружаемых после затяжки гайкой, показывает, что предельные нагрузки для этих испытаний примерно одинаковые. Этим объясняется широкое применение способа непосредственного нагружения как наиболее простого и точного для оценки предельной несущей способности среднезатягиваемых резьбовых соединений (σ0 < 0,8σт).

Для оценки предельной несущей способности резьбовых соединений, работающих в условиях растяжения и изгиба, также применяют метод непосредственного нагружения. В этом случае под гайку подкладывают косую шайбу о углом скоса 0,5 ... 10°.

↑ В начало

Виды разрушений резьбовых соединений шпилек

На основании опыта эксплуатации машин, а также результатов многочисленных испытаний резьбовых соединений на растяжение до разрушения установлено, что наиболее распространено разрушение двух видов:

- обрыв стержня шпильки (болта) и

- разрушение резьбы.

При визуальном осмотре шпильки, разрушенной растягивающей силой, наблюдаются типичные признаки ее пластической деформации в зоне обрыва: остаточное удлинение, отчетливо обнаруживаемое по увеличению шага резьбы, и сужению поперечного сечения. Обрыв стержня шпильки всегда происходит в наименьшем поперечном сечении, например, по резьбовой части, по проточке.

Исключение составляют высокопрочные шпильки для фланцевых соединений из аустенитных сталей, полученные холодной высадкой. Их резьбу изготовляют путем холодного накатывания, обеспечивающего значительное деформационное упрочнение резьбы. Вследствие этого обрыв происходит в нерезьбовой части стержня болта, где поперечное сечение больше, а прочность значительно ниже, чем в резьбовой части.

Объемное напряженное состояние в зонах впадин резьбы часто приводит к тому, что стержень шпильки в месте обрыва не приобретает форму воронки, которую можно наблюдать при разрушении гладкого образца из вязкого материала, а представляет собой покрытый трещинами скол половины сечения, распространяющийся под углом 45° и занимающий по глубине 2…3 витка резьбы. В остальной части сечения наблюдается пластический излом, вызываемый развитыми радиальными и осевыми деформациями.

Хрупкий излом шпилек и болтов и причины его возникновения

Хрупкий излом характерен для недостаточно пластичных материалов, в которых затруднена деформация, выравнивающая напряжения между более и менее нагруженными зонами. Излом шпилек из малопластичных материалов не сопровождается пластической деформацией. Поверхность такого излома отличается чешуйчатостью, а в примыкающих слоях материала часто обнаруживаются трещины.

Хрупкий излом возникает в шпильках из стали закаленной, но не прошедшей отпуск. Наиболее частыми причинами хрупкого излома шпилек на практике являются:

- недостаточный отпуск после закалки,

- перегрев, а также

- хрупкость некоторых хромоникелевых сталей, вызванная их подкаливанием на воздухе после отпуска.

Этому способствует также наличие фосфора в стали. Недостаточный отпуск (т.е. отпуск, при котором температура нагрева стали была недостаточно высокой) либо небольшая его продолжительность ведут к сбережению прочности, но не придают пластичности. В случае перегрева при закалке или очень длительной выдержки при температуре закалки закаленная сталь приобретает игольчатую структуру хрупкого мартенсита.

Хрупкий излом характерен для шпилек из сталей, насыщенных атомарным водородом при электрохимической обработке (цинковании, кадмировании поверхностей в щелочно-цианистых ваннах), а также при травлении в соляной или серной кислотах, применяемом для подготовки поверхностей шпилек перед их фосфатированием.

Скорость насыщения водородом тем выше, чем больше прочность стали. При соединении атомов в молекулы водорода по границам зерен в стали возникает давление, приводящее при наличии внутренних напряжений (например, от затяжки) к появлению трещин.

Обычные методы испытаний резьбовых соединений для обнаружения водородной хрупкости непригодны. Испытания проводят путем создания в шпильках напряжений, близких к пределу текучести, в течение не менее 48 ч. В случае поломок поверхность излома исследуют под электронно-растровым микроскопом.

Шпильки из высокопрочных сталей (σв > 1250 МПа) при напряжениях затяжки, близких к пределу текучести, и наличии небольшого количества агрессивной среды (например, серной кислоты, выделившейся из смазочного материала) склонны к появлению межзеренных трещин — коррозионному растрескиванию и последующему хрупкому разрушению. Примеси углерода, фосфора и азота, расположенные по границам зерен, ускоряют трещинообразование.

Разрушение перезатянутой шпильки

Срез резьбы

Разрушение перезатянутой шпильки несколько другое. Обрыв шпильки всегда происходит по плоскости, совпадающей с витком резьбы, при этом воронки или скола под углом не возникает, поверхность излома гладкая со следами спиралеподобной структуры.

При недостаточной длине свинчивания, а также существенном различии механических свойств материала шпильки (или болта) и гайки корпуса происходит разрушение резьбы, называемое срезом. В зависимости от соотношения механических характеристик материалов могут быть срезаны витки шпильки или гайки. Возможно и одновременное разрушение витков шпильки и гайки. Витки резьбы срезаются на некотором диаметре, большем внутреннего и зависящем от толщины стенок гайки, свойств материалов шпильки и гайки, а также начального перекрытия витков.

Смятие резьбы

При минимальном перекрытии витков, определяемом равенством

H1 = H1 min,

и близких механических характеристиках материалов шпильки и гайки возможен пластический изгиб витков — смятие резьбы. Прочность резьбового соединения в этом случае значительно меньше, чем при срезе витков.

↑ В начало

Заключение

В эпоху частых экономических кризисов изучение прочностных свойств крепежных изделий принимает еще более важное значение: максимальная экономия возможна при производстве крепежа гарантированной прочности и с минимальным расходом все дорожающих материалов.

Список литературы

- Дриц М. Е. Технология конструкционных материалов и материаловедение : Учеб. для немашиностроит. спец. вузов / М. Е. Дриц, М. А. Москалев. – М. : Высш. шк., 1990. – 446 c.

- Ретшер Ф. Детали машин : в 2-х томах.. – М. : Госмашметиздат. 1933-1934г..

- Якушев А. И., Мустаев Р. Х., Мавлютов Р. Р. Повышение прочности и надежности резьбовых соединений.. – М. : Машиностроение, 1979. – 214 c.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.