Групповой метод обработки фланцев

Групповой метод обработки деталей — основа проектирования поточной линии. В статье рассматривается принцип формирования групп продукции и их влияние на проектирование поточного производства, а также преимущества данного типа производства.

Дата публикации: 15 января 2011

Номенклатура фланцев и заглушек, изготавливаемых на поточной линии

Применение фланцевых соединений на ответственных частях трубопровода, а также на нефте-химических и химических предприятиях просто необходимо, так как оно позволяет легко собирать и разбирать герметичные соединения. Потребность в деталях фланцевых соединений растет, что создает необходимость инженерного проектирования серийных и поточных производств трубопроводной продукции.

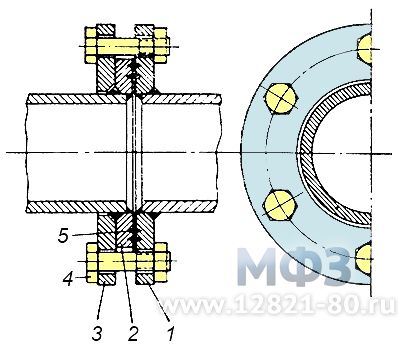

Вид фланцевого соединения стальных труб показан на рисунке 1.

Рис. 1. Фланцевое соединение.

1 – фланец плоский; 2 – приварное кольцо;

3 – фланец свободный;

4 – фланцевый крепеж; 5 – прокладка.

В таком соединении приваренные к концам труб фланец 1 и кольцо 2 стянуты свободным фланцем 3 и болтами 4. Для достижения требуемой плотности соединения между фланцем и кольцом установлена уплотнительная прокладка 5.

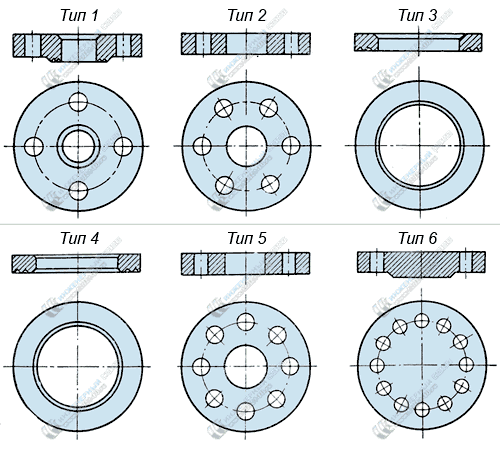

Анализ потребности во фланцевых соединениях показал, что чаще всего необходимо изготовлять фланцы, кольца и заглушки шести типов (рис. 2) более ста типоразмеров, предусмотренных стандартами.

Создание поточной линии для производства фланцев, заглушек и колец

До создания поточной линии приварные фланцы и кольца изготовляли на универсальных станках по несовершенной технологии. Трубопроводные детали небольших диаметров вытачивали из болванок, при этом значительная часть металла уходила в стружку. Фланцы сосудов и аппаратов крупных размеров

- вырезали на газорезательных машинах,

- затем обрабатывали на универсальных токарно-винторезных станках,

- отверстия во фланцах сверлили по накладным кондукторам на радиально-сверлильных станках

- и, наконец, на наружную цилиндрическую поверхность деталей вручную или с помощью простейших приспособлений наносили маркировку.

Цикл изготовления фланцев и колец затягивался из-за многочисленных транспортных операций и отсутствия точного маршрута: детали обрабатывали на разных участках и различных станках. Изготовление их было очень трудоемким, потому что детали, как правило, обрабатывали небольшими партиями.

Классификация продукции и выявление ее групп

Рис. 2. Наиболее распространённые типы плоских фланцев

(Тип 1 – фланец с впадиной под прокладку, Тип 2, 5),

заглушек фланцевых (Тип 6),

приварных колец для свободных фланцев (Тип 3,4).

Централизованное изготовление деталей фланцевых соединений позволило организовать их поточное производство с применением эффективных средств механизации и автоматизации.

Рассматривая конструкции фланцев и колец (см. рис. 2), нетрудно убедиться, что они являются деталями одной группы, так как для их изготовления требуется один и тот же тип оборудования, одинаковая технологическая оснастка и может быть разработан общий технологический процесс. При определении групп учитываются размеры и геометрическая форма деталей, точность и чистота обрабатываемых поверхностей, однородность заготовок и серийность производства.

В данном случае фланцы и кольца значительно отличаются один от другого по размерам, тем не менее обработку их можно выполнять на одном оборудовании: например, токарные операции — на токарных станках с высотой центров 200 мм, сверлильные — на вертикально-сверлильных станках одной модели и т. д. Требования к точности изготовления и чистоте обрабатываемых поверхностей для всех деталей одинаковы. Однородность заготовок может быть создана путем холодной или горячей штамповки фланцев и колец из листа. И, наконец, серийность производства значительно возрастает благодаря централизации изготовления деталей. Необходимо также учитывать, что большинство деталей обрабатывают при аналогичной последовательности операций.

Внедрение группового метода обработки начинается с классификации, т. е. выявления и определения групп деталей. На каждую группу создают такой технологический процесс, который позволил бы изготовить любую деталь группы без значительных отклонений от общей технологической схемы. Последовательность технологических операций принимают с таким расчетом, чтобы обеспечить изготовление любой детали группы в соответствии с чертежом и техническими требованиями. При выборе групповой технологической оснастки учитывают пригодность ее для изготовления любой детали группы. Правильно выбранная конструкция оснастки повышает эффективность технологического процесса и производительность труда. Групповой метод предусматривает применение такого оборудования, которое гарантирует высокую производительность при минимальных затратах времени на его переналадку для обработки очередной партии деталей.

Анализ возможностей оборудования

Разрабатывая групповой технологический процесс, необходимо правильно оценивать достоинства и недостатки каждого зажимного приспособления, чтобы наряду с быстрым и надежным закреплением деталей обеспечить необходимое качество их обработки. Зажимные приспособления выбирают в зависимости от формы заготовок и требований, предъявляемых к данной группе деталей.

Групповой метод обработки деталей дает возможность эффективно использовать современную быстродействующую оснастку. Как известно, применение группового метода позволяет не только сократить время на обработку деталей, но и снизить затраты на проектирование и изготовление оснастки. При этом методе обработки создаются благоприятные условия для внедрения групповых приспособлений, а также широкой нормализации оснастки, что резко сокращает номенклатуру и количество необходимой оснастки.

Обработка группы деталей с помощью одного группового приспособления возможна благодаря наличию в нем сменных и регулируемых элементов, позволяющих производить необходимую переналадку. Высокопроизводительной и точной обработки деталей с использованием групповых приспособлений можно достичь только при условии быстрой и стабильной установки любой детали группы в приспособление, наличия быстродействующего зажима, необходимой жесткости крепления детали и точности ее установки, а также возможности быстрой установки и снятия приспособления.

Экономическая выгодность группового производства фланцев

Выполнение этих условий может привести к увеличению стоимости приспособлений, однако групповые приспособления экономически оправдываются, так как затраты на них сравнительно быстро окупаются при изготовлении большого количества деталей, входящих в каждую группу.

Оптимизация оборудования под узкий набор задач

При групповом методе обработки появляется возможность осуществить модернизацию оборудования, наиболее полно отвечающую требованиям группового технологического процесса, и получить большой экономический эффект.

Нередко модернизация металлорежущих станков сводится к повышению их мощности и быстроходности с целью более полного использования возможностей твердосплавного режущего инструмента. Однако такая модернизация позволяет сократить только машинное время обработки, тогда как значительную часть общего времени работы на станках составляет вспомогательное и подготовительно-заключительное время.

Чтобы повысить производительность труда на станочных работах, необходимо наряду с модернизацией, направленной на сокращение машинного времени обработки, вводить механизацию и автоматизацию рабочих приемов с целью сокращения вспомогательного и подготовительно-заключительного времени, т. е. необходима комплексная модернизация оборудования.

Большой процент затрат общего времени обработки приходится на установку и выверку обрабатываемых деталей, а также режущего инструмента. Поэтому следует изыскивать средства для ускорения настройки станков.

Выбор средств автоматизации отдельно для каждого станка

Особое значение приобретает модернизация оборудования при групповом методе обработки деталей, когда каждый станок модернизируют применительно к групповому технологическому процессу, т. е. оснащают только теми средствами автоматизации и механизации и только такими приспособлениями, которые необходимы для высокопроизводительной обработки деталей данной группы.

Основные способы автоматизации оборудования

Основными способами оптимизации оборудования при групповом методе изготовления фланцев являются:

- увеличение производительности и мощности станков;

- изменение технологических возможностей станков в зависимости от особенностей группового технологического процесса;

- уменьшение вспомогательного времени путем автоматизации отдельных приемов работы на станках и применения приспособлений с малым временем отклика;

- автоматизация рабочего цикла станков;

- сокращение подготовительно-заключительного времени за счет применения средств и методов быстрой настройки производственных мощностей.

При внедрении группового метода обработки фланцев в серийное производство появляются возможности не только для. широкого использования специализированных и агрегатных станков, имеющих высокую производительность, но и для создания групповых автоматизированных многопредметных поточных линий.

Поточный метод производства — это наиболее прогрессивная и экономически выгодная форма организации процесса производства. Поточный процесс любой формы отличается высокой производительностью, применением передовой технологии, совершенной организацией производства, а также строгой синхронизацией отдельных операций, обеспечивающей ритмичность выпуска фланцев.

Преимущества поточного технологического процесса производства фланцев, заглушек и колец

При проектировании групповой поточной линии следует иметь в виду:

- концентрацию или расчленение операций, необходимые для достижения непрерывности производственного процесса;

- применение таких способов обработки деталей, которые могут быть механизированы и автоматизированы с наименьшими затратами;

- уменьшение непроизводительных потерь времени на эксплуатацию и обслуживание оборудования;

- максимальное сокращение ручных операций;

- высокую экономичность технологического процесса.

При организации поточной линии изготовления фланцев и колец, разработке технологии, проектировании оснастки, модернизации оборудования и создании новых специализированных станков широко использованы положения группового метода обработки.

Приспособления, применяющиеся на поточной линии, являются групповыми; с их помощью можно обрабатывать все детали группы или значительную часть этих деталей.

На токарных станках применяются оправки и патроны со сменными зажимными элементами, дающими возможность обрабатывать все типы фланцев и колец, входящих в группу. На многошпиндельных сверлильных станках используются сменные кондукторные плиты, позволяющие обрабатывать до десяти типоразмеров деталей; установочные приспособления на этих станках обеспечивают обработку всей группы деталей с незначительной переналадкой и т. д.

Модернизация оборудования выполнена в соответствии с требованиями группового технологического процесса. Особое внимание уделено оснащению станков быстродействующими приспособлениями, упрощению управления станками и их автоматизации.

Разбивка группы деталей на подгруппы фланцев и колец различных типов, но имеющих одинаковые основные размеры, позволила в 3—4 раза снизить количество наладок и производить только несложную подналадку оборудования, которая занимает несколько минут и которую в состоянии выполнить сам станочник, в то время как наладка производится наладчиком линии.

Заключение

Итак, при групповом методе обработки, основанном на создании передовых технологических процессов с использованием высокопроизводительной групповой оснастки, эффективной модернизацией оборудования, применением специализированных станков и поточных линий, резко повышается производительность труда, сокращаются затраты вспомогательного и подготовительно-заключительного времени. Внедрение групповой обработки деталей существенно улучшает организацию производства, систему оперативного планирования и повышает культуру труда, позволяя обеспечить бесперебойную работу оборудования при высокой степени его загрузки.

Список литературы

- Кучер И. М., Кучер А. М. Модернизация и автоматизация станков.. – М. : Машгиз, 1958.

- Митрофанов С. П. Научные основы групповой технологии.. – Л. : Лениздат, 1959.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.