Классификация способов и сущность процесса сварки соединительных деталей трубопроводов

Схема электродуговой сварки

Классификация способов и сущность процесса сварки соединительных деталей трубопроводов. Сварка плавлением и сварка давлением. Энергия для сварки: электрическая, механическая, химическая, лучевая сварка. Физические процессы при электрической дуговой сварке фланца и трубы. Образование сварного соединения. Типы электродов для сварки труб и деталей трубопроводов и их назначение.

Дата публикации: 12 января 2011

Содержание

1. Краткая классификация сварки

1.3. Подача пересадочного металла и флюсов к месту сварки

Краткая классификация сварки

Способы сварки

Сварка представляет собой процесс получения неразъемных соединений металлических деталей в узлы и конструкции (приварные фланцы и стальные трубы). По своей природе сварка является сложным и разнообразным металлургическим процессом. Образование сварных фланцевых соединений и узлов происходит в большинстве случаях в узкой зоне плавления соединяемых деталей трубопроводов с последующей кристаллизацией этих зон и образованием сварочного шва.

Широкое применение сварки объясняется ее технико-экономическими преимуществами (снижение стоимости продукции, снижение стоимости узлов соединительных деталей трубопроводов за счет возможности отказа от крепежных деталей, экономия металла и сокращение производственного цикла) по сравнению с другими способами соединения металлических деталей. Например, при переходе от клепанных конструкций к сварным, к замене тяжелых литых деталей более легкими – сварными. Сварка позволяет получать рациональные конструкции, используя различные профили сортового проката. Большую экономию дает также использование сварки при ремонтных работах, восстановление изношенных деталей и исправление брака отливок фланцев.

Принято все существующие способы сварки делить на две большие группы:

- сварка плавлением и

- сварка давлением.

Сварка плавлением характеризуется соединением частей металла в жидком состоянии без приложения давления. При сварке давлением соединение частей металла в единое целое происходит под действием давления для осадки металла, остальные признаки, в том числе состояние металла, не принимаются во внимание. Приложение давления даже при наличии расплавления в зоне сварки позволяет отнести способ к группе сварки давлением, например, при электрической контактной сварки (точечной и роликовой шовной для соединительных деталей трубопроводов).

↑ В начало

Энергия для сварки

Сварка, кроме того, подразделяется по виду энергии, используемой для нагрева металла при сварке. По этому признаку все способы сварки можно объединить в четыре основные группы:

- электрические,

- механические,

- химические и

- лучевые.

↑ В начало

Подача пересадочного металла и флюсов к месту сварки

В зависимости от способа подачи пересадочного металла и флюсов к месту сварки, осадки деталей и управление источником теплоты различают способы сварки:

- ручной,

- полуавтоматический и

- автоматический.

В промышленности, в частности при производстве сварных труб, а так же в строительстве – при прокладке трубопроводных магистралей, наибольшее применение нашла электросварка, использующая электрическую энергию для нагрева и плавления металла соединяемых деталей трубопроводов.

В механических способах сварки преобладающее значение имеет механическая энергия, которую используют при холодной, прессовой, кузнечной сварке, а так же сварке трением.

При химических способах сварки для нагрева металла используется энергия экзотермических химических реакций, из которых наибольшее значение имеют газовая и тернитная.

Сварка лучевая, или диффузионная, обеспечивает высокую частоту процесса, в которой источник энергии расположен на значительном расстоянии от объекта сварки. К лучевым относятся такие способы сварки, как электронно-лучевая, лазерная и другие.

↑ В начало

Процесс сварки

Соединение, полученное в результате сварки характеризуется непрерывной структурной связью и монолитностью строения, достигаемыми за счет образования атомно-молекулярных связей между элементарными частицами соединяемых деталей трубопроводов. Неразъемное монолитное соединение, называется сварным соединением.

Процесс образования соединения при сварке происходит в три стадии.

- На первой стадии достигается физический контакт (между приварным фланцем и стальной трубой), то есть осуществляется сближение соединяемых веществ на расстояния, необходимые для межатомного взаимодействия.

- На второй стадии происходит химическое взаимодействие, которое заканчивается процессом образования прочного соединения фланца и трубы. Эти две стадии характерны для микроучастков соединяемых веществ.

- Процесс сварки трубы и фланца завершается диффузией.

Для качественного соединения деталей трубопроводов необходимо обеспечить контакт значительной части стыкуемых поверхностей и их активацию. Активация состоит в том, что поверхностным атомам твердого тела сообщается некоторая кинетическая энергия, необходимая для преодоления связей между ними и повышение энергии поверхностных атомов до уровня энергетического барьера схватывания, то есть для перевода их в активное состояние. Такая энергия может быть сообщена в виде теплоты (термическая активация) и других видов воздействия на соединяемые материалы.

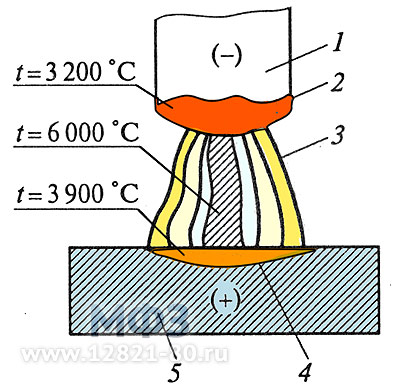

Рис. 1. Схема сварного соединения при сварке плавлением:

а – соединяемые детали:

слева – соединение плоского фланца с трубой;

справа – соединение фланца воротникового (приварного встык) с трубой;

б – сварочная ванна;

в – кристаллизация расплава; г, д – структуры шва;

Q – поток тепловой энергии.

При сварке плавлением образование сварного соединения стального воротникового фланца и плоского фланца со стенкой трубы (рис. 1) происходит в результате сближения атомов твердых тел (фланец и стальная труба) вследствие смачивания их поверхностей жидким металлом расплавом, а активация поверхности твердого металла – путем сообщения ее частицам тепловой энергии. Металл элементов соединяемых деталей трубопроводов (рис. 1, а) в месте сварки доводится под водимой тепловой энергии Q до жидкого состояния. При этом происходит локальное расплавление и основного свариваемого металла деталей трубопроводов по кромкам соединяемых элементов. Сварка может осуществляться за счет расплавления основного металла или основного и дополнительного присадочного металлов. В практике преимущественное применение находит второй вариант. В процессе сварки основной и дополнительный металлы самопроизвольно и без приложения внешних сил сливаются в общую сварочную ванну (рис. 2, б), которая смачивает оставшуюся твердую поверхность соединяемых элементов трубопроводов. При этом происходит сближение атомов металла сварочные ванны и основного металла до расстояний, при которых возникают атомно-молекулярные связи.

По мере удаления источника нагрева расплав остывает и происходит кристаллизация (рис. 1, в), которая начинается на границе раздела между твердым основным металлом и расплавом сварочной ванны. Зародышевыми центрами кристаллизации являются оплавленные зерна основного металла, на которых, как на своеобразной подложке, начинают расти первичные столбчатые кристаллы сварочного шва. Кристаллы растут по нормали к поверхности охлаждения в глубь жидкой ванны и имеют вид дендритов разной величины.

При сравнительной малой величине сварочной ванны образующиеся столбчатые кристаллы успевают прорасти до встречи друг с другом в области центральной линии сварного шва (рис. 1, г). Когда сварочная ванна большая и ее кристаллизация медленная, в центральной части сварного шва появляется небольшая зона равноосных кристаллов (рис. 1, д).

После завершения кристаллизации сварочной ванны образуется монолитный, имеющий литую структуру шов, соединяющий в единое целое ранее раздельные детали трубопроводов.

↑ В начало

Электрическая дуговая сварка

Электрическая дуговая сварка – важнейший промышленный вид сварки металлов, занимающий первое место по числу оборудования и вовлеченного персонала предприятий.

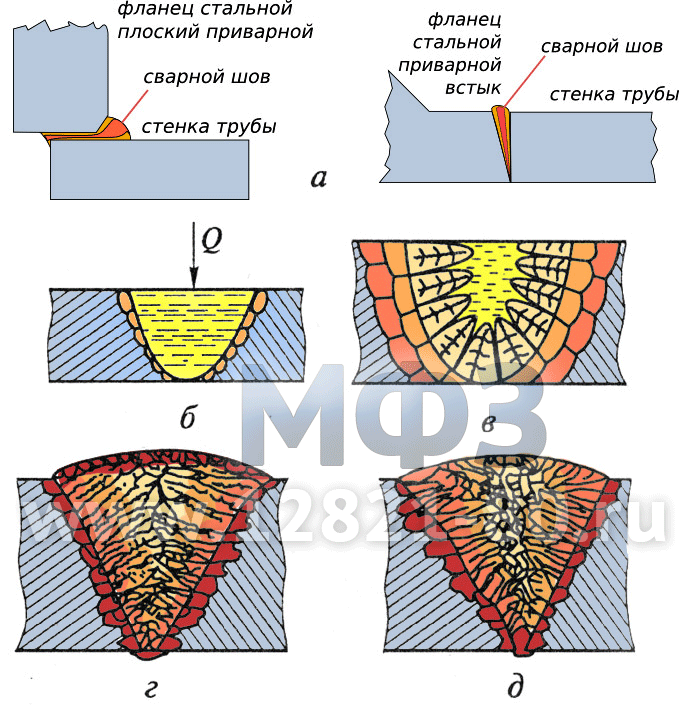

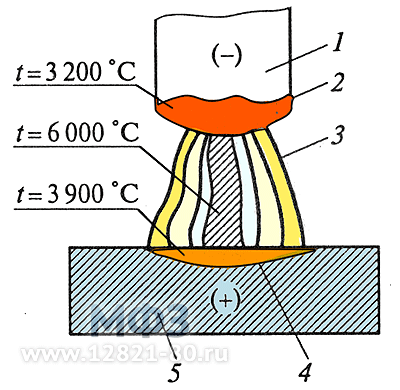

Рис. 2. Схема электрической сварочной дуги:

1 – электрод (является катодом, "–");

2,4 – анодное и катодное пятна;

3 – столб электрической дуги;

5 – изделие (соединение трубы с фланцем,

заглушкой, переходом, тройником и т.д.).

Электрическая сварочная дуга – мощный временной электрический разряд между проводниками в ионизированной атмосфере газов и паров металла, который сопровождается выделением большого количества теплоты и света.

Сварочная дуга на постоянном токе (рис. 2) включает катодное пятно 2, которое образуется на электроде 1, столб 3 дуги и анодное пятно 4 на изделии (анод, "+"). При изменении полярности изделие становится катодом, а электрод – анодом. Для дуги переменного тока характерно постоянное периодическое изменение полярности с частотой переменного тока.

Для появления и горения дуги необходимо наличие в промежутке между электродом и изделием заряженных ионов, которые в воздухе обычного состояния отсутствуют. Ионная проводимость воздуха появляется при контакте электрода с изделием. Электрическая цепь при этом замыкается и из-за короткого замыкания происходит разогрев электрода. После отведения электрода на некоторое расстояние от поверхности изделия начинается термоэлектрическая эмиссия электронов с поверхности анода. Столкновение разогнанных в электрическом поле электронов с молекулами газов и паров металла приводит к желаемой ионизации промежуточного пространства. При разогреве происходит дополнительная ионизация, в результате возникает стойкий дуговой электрический разряд.

Высокая температура и значительная энергия сварочной дуги дают возможность быстро расплавлять небольшие объёмы металла свариваемых деталей.

Энергия из сварочной дуги выделяется неравномерно. На аноде ("+") выделяется около 43% теплоты вследствие его бомбардировке электронами, имеющими более высокую кинетическую энергию по сравнению с ионами. На катоде ("–") выделяется около 36% теплоты. Остальная тепловая энергия рассеивается в окружающем пространстве.

Распределение температуры в дуге указано на рисунке 2.

Обычно с электрода в сварочную ванну в виде капель стекает вплоть до 90% металла электрода, остальной же металл не достигает сварочной ванны в результате окисления, разбрызгивания и испарения.

Устойчивое горение дуги, необходимое для высокого качества сварки, достигается при ее длине 3…5 мм. Длину, на которую проплавляется свариваемый металл, называют глубиной сварки.

↑ В начало

Сварочные материалы

Сборка магистральных трубопроводов выполняется с применением ручной, полуавтоматической и автоматической электрической сварки.

Для этих целей применяются следующие материалы:

- электроды различных марок,

- флюсы и

- сварочная проволока.

Рассмотрим требования к их качеству.

Для автоматической газоэлектрической сварки стыков труб применяются:

- сварочная проволока с омедненной поверхностью по ГОСТ 2246-79;

- углекислый газ по ГОСТ 8050-85 (двуокись углерода газообразная);

- аргон газообразный по ГОСТ 1057-79;

- смесь из углекислого газа и аргона.

Для автоматической сварки стыков труб под флюсом применяются флюсы по ГОСТ 9087-81 и проволока углеродистая или легированная преимущественно омедненной поверхностью по ГОСТ 2246-70. Марки флюсов и проволок выбираются в соответствии с технологическими инструкциями в зависимости от назначения и нормативного сопротивления разрыву металла свариваемых труб.

Для механизированной сварки стыков труб, или сварки труб и фланца применяются порошковые проволоки, марки которых выбираются в соответствии с технологическими инструкциями.

Для ручной электродуговой сварки стыков трубопроводов или фланца и участка трубы применяются электроды с целлюлозным (Ц) и основным (Б) видами покрытий по ГОСТ 9466-75 и ГОСТ 9467-75.

В таблице 6.4 приводятся рекомендации по выбору типа электродов.

Для газовой резки труб применяются:по

- кислород технический по ГОСТ 5583-78;

- ацетилен в баллонах по ГОСТ 5457-75;

- пропан-бутановая смесь по ГОСТ 20448-90.

Таблица 1. Типы электродов применяемых при сварке трубопроводов (фланца и трубы).

| Нормативное значение (по ТУ) временного сопротивления разрыву металла труб, 102 МПа (кгс/мм2) | Назначение электрода

| Тип электрода (по ГОСТ 9467-75) - вид электродного покрытия (по ГОСТ 9466-75) |

| До 5,5 (55)

| Для сварки первого (корневого) слоя шва неповоротных стыков труб | Э42-Ц

|

| До 6,0 (60) включ. | Э42-Ц, Э50-Ц | |

| До 5,5 (55)

| Для сварки «горячего» прохода неповоротных стыков труб | Э42-Ц, Э50-Ц

|

| До 6,0 (60) включ. | Э42-Ц, Э50-Ц Э60-Ц | |

| До 5,0 (50) включ.

| Для сварки и ремонта сваркой корневого слоя шва поворотных и неповоротных стыков труб | Э42А-Б, Э46А-Б

|

| До 6,0 (60) включ. | Э50А-Б, Э60-Б | |

| До 5,0 (50) включ.

| Для подварки изнутри трубы

| Э42А-Б, Э46А-Б

|

| До 6,0 (60) включ. | Э50А-Б | |

| До 5,0 (50) включ.

| Для сварки и ремонта заполняющих и облицовочного слоев шва (после «горячего» прохода электродами Ц или после корневого слоя шва, выполненного электродами Б) | Э42А-Б, Э46А-Б

|

| От 5,0 (50) До 6,0 (60) включ. Для сварки | Э50А-Б, Э55-Ц | |

| От 5,5 (55) до 6,0 (60) включ. | Э60-Б, Э60-Ц, Э70-Б |

Заключение

Сварка имеет значительную, а в некоторых случаях, и решающую роль в процессе строительства трубопроводов, производства деталей трубопроводов и их сборки. Успешные инновации в этой области производства приводят к заметному снижению себестоимости строительства, технического обслуживания и ремонта трубопроводов и их элементов.

↑ В начало

Список литературы

- Чернышов Г. Г. Сварочное дело: Сварка и резка металлов / Г. Г. Чернышов.. – М. : Изд. центр «Академия», 2004.

- Технология металлов и сварка / под ред. П. И. Полухина.. – М. : Высшая школа, 1968.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.