Фланцы приварные. Типы фланцев приварных. Дефекты сварных соединений стальных приварных фланцев.

Фланец приварной с впадиной под сварку (раструбный приварной фланец, ASME Socket Weld Flange), привариваемый к трубе.

Надёжность эксплуатации трубопроводов и соединений при помощи приварных фланцев определяется прочностью сварного шва. Сварной шов не может обойтись без дефектов. Дефекты сварного шва проклассифицированы и ограничены допусками.

Дата публикации: 6 июня 2011

Содержание

1. Применение сварки в трубопроводных системах. Фланцы приварные.

1.2. Сварные стыки приварных фланцев

1.3. Стандартные приварные фланцы

1.3.2. Приварные фланцы ASME / ANSI, API, DIN, EN

2. Дефекты сварных соединений приварных фланцев и их классификация

2.1. Фланцы приварные и причины дефектов сварных соединений

2.2. Признаки классификации дефектов сварных соединений фланцев приварных

2.3. Трещины в швах приварных фланцев

2.4. Поры в соединениях фланцев приварных

2.5.1. Шлаковые включения в сварной шов приварного фланца

2.6. Несплавление и непровар стыка между приварным фланцем и трубой

2.8. Нарушение формы сварного шва между трубой и фланцем приварным

2.8.4. Превышение выпуклости стыкового шва

Применение сварки в трубопроводных системах. Фланцы приварные.

Сварка — процесс получения неразъёмных соединений металлических деталей в узлы и конструкции.

Сварка является простым и надёжным способом неразъёмного присоединения отдельных участков трубопровода. Однако зачастую необходимо обеспечить простую разъёмность соединения трубопровода с другим участком трубопровода или с аппаратурой.

↑ В начало

Приварной фланец

Для этой цели применяется соединительный стальной приварной фланец, присоединяемый одним концом к трубе, а другим — к соответствующему противоположному фланцу посредством специального крепежа. Присоединение стандартных стальных фланцев к трубе производится при помощи сварки.

↑ В начало

Сварные стыки приварных фланцев

Сварное соединение трубы к приварному фланцу обеспечивается обычно в узкой зоне плавления присоединяемых деталей. Надёжность эксплуатации трубопроводов и соединений при помощи приварных фланцев определяется прочностью сварного шва, способного выдерживать заданный режим внутреннего давления в течение длительного промежутка времени.

↑ В начало

Стандартные приварные фланцы

Приварные фланцы ГОСТ

Как известно, существует множество отечественных и зарубежных стандартов на стальные фланцы — ГОСТ 12820-80, например, описывает типоразмеры фланцев стальных плоских приварных (плоские фланцы), фланцы ГОСТ 12821-80 — фланцев стальных приварных встык (воротниковые фланцы), ГОСТ 12822-80 содержит описание свободных фланцев на приварном кольце.

Фланцы приварные плоские ГОСТ 12820-80 насаживаются на трубу и привариваются к ней по своей внутренней поверхности. Фланцы приварные встык, как видно из названия, совмещаются своим приварным торцом с торцом трубы и привариваются к нему. Свободные фланцы ГОСТ 12822-80 не являются приварными: в незакреплённом болтами или шпильками состоянии они могут свободно перемещаться по трубе и не имеют уплотнительных поверхностей. В случае свободных фланцев к трубе привариваются встык приварные кольца, имеющие уплотнительные поверхности. Также не являются приварными фланцы с резьбой.

↑ В начало

Приварные фланцы ASME / ANSI, API, DIN, EN

Приварные встык фланцы зарубежных стандартов (фланцы ASME, ANSI, API, фланцы DIN, EN) именуются ASME / ANSI / API Weld Neck Flanges или Welding Neck Flanges, фланцы приварные плоские имеют зарубежный аналог Slip On. Свободные фланцы на приварном кольце именуются Lap Joint Flanges или Lapped Flanges. Кроме того, фланец с впадиной под сварку (см. заглавное фото: Socket Weld Flange), не получивший распространения в отечественных стандартах, также является приварным.

По понятным причинам глухие фланцы — фланцевые заглушки (Blind Flanges) не являются приварными.

↑ В начало

Дефекты сварных соединений приварных фланцев и их классификация

Фланцы приварные и причины дефектов сварных соединений

При монтаже фланцев и приварных колец применяется сварка плавлением. При сварке плавлением образование различных дефектов швов приварных фланцев определяется характером взаимодействия жидкого и твёрдого металлов, а также металлов с газами и шлаком. Применительно к приварным фланцам, образованию дефектов в сварном соединении способствуют нагрев, плавление, испарение, кристаллизация и охлаждение металла, фазовые переходы вещества, взаимодействие различных компонентов и другие процессы.

↑ В начало

Признаки классификации дефектов сварных соединений фланцев приварных

Классификация дефектов сварных швов фланцев приварных производится по признакам, описанным в ГОСТ 30242-97 "Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения". Рассмотрим основные виды дефектов:

- трещины,

- поры,

- твёрдые включения,

- несплавление и непровар,

- нарушение формы шва,

- прочие дефекты.

Нормативные требования к сварным швам, описаны в регламентирующих нормативных документах: РД 558-97, СНиП III-42-80*, ВСН 006-89, ВСН 012-88, СП 105-34-96.

↑ В начало

Трещины в швах приварных фланцев

Трещины — несплошности, вызванные местным разрывом шва, которые могут возникнуть в результате охлаждения или под действием нагрузок.

↑ В начало

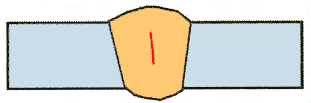

Продольные трещины

Рисунок 1. Продольная трещина

при монтаже приварного фланца

Продольная трещина ориентирована параллельно оси сварного шва.

Наличие в сварных швах приварных фланцев продольных трещин является недопустимым.

Коэффициент концентрации напряжений не определяется.

↑ В начало

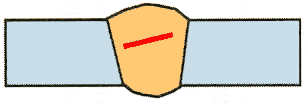

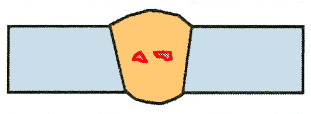

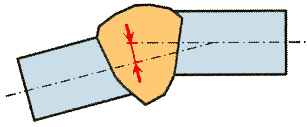

Поперечные трещины

Рисунок 2. Поперечная трещина

в сварном шве приварного фланца

Поперечная трещина ориентирована попрёк оси сварного шва.

Наличие поперечных трещин в сварных соединениях приварных фланцев является недопустимым.

Коэффициент концентрации напряжений также не определяется.

↑ В начало

Поры в соединениях фланцев приварных

Поры — полости произвольной формы, образованные газами, задержанными в расплавленном металле на стыке фланца с трубой или корпусом сосуда или аппарата.

↑ В начало

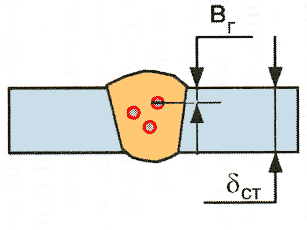

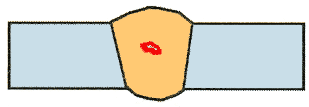

Скопление пор

Рисунок 3. Скопление пор в шве приварного фланца

Скопление пор — группа газовых пустот (три и более), расположенных кучно с расстоянием между ними менее трёх максимальных размеров самой большой полости.

Допускаются внутренние дефекты в виде сферических радиальных и удлиненных пор с наибольшим размером до 20% от толщины стенки (< 0,2 δст), но не более 3 мм в целом.

Коэффициент концентрации напряжений: αn = 2,04 (1+K1)(1+K2)(1+K3),

где K1 — коэффициент, учитывающий влияние относительного размера поры (dn/вш) и относительной глубины залегания (вг/δст);

K2 — коэффициент, учитывающий взаимное влияние пор;

К3 — коэффициент, учитывающий влияние цепочки пор в направлении действия нагрузки

↑ В начало

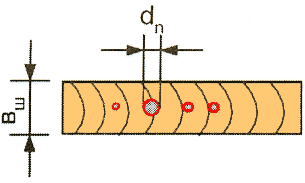

Цепочка пор

Рисунок 4. Цепочка пор в сварном шве

фланца приварного.

Цепочкой пор, включённых в шов приварного фланца, считается ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из полостей.

Цепочки и скопления пор внутри шва протяженностью могут быть до двух толщин стенки (≤ 0,1 δст). Суммарная протяженность совокупности допустимых внутренних дефектов на любые 300 мм шва не должна превышать 50 мм, а по окружности всего сварного шва — 1/ 6 его длины не допускается наличие канальных и поверхностных пор.

↑ В начало

Твёрдые включения

Твёрдые включения в шов приварных фланцев — инородные твёрдые вещества в металле сварного шва.

↑ В начало

Шлаковые включения в сварной шов приварного фланца

Рисунок 5. Шлак в шве приварного фланца

Шлаковые включения — шлак, попавший в металл сварного шва.

Включения глубиной могут быть менее 10% от толщины трубы (≤ 0,1δст);

при этом длина включения — менее 0,5 толщины стенки (≤ 0,5δст) или 5 мм,

а цепочка скоплений — менее двух толщин стенок (≤ 2δст) или 15 мм

Коэффициент концентрации напряжений не рассчитывается в связи с неопределённостью формы включений.

↑ В начало

Оксидное включение

Рисунок 6. Оксидное включение в

сварной шов приварного фланца

Оксидное включение — оксид, попавший в металл сварного шва во время затвердевания.

↑ В начало

Несплавление и непровар стыка между приварным фланцем и трубой

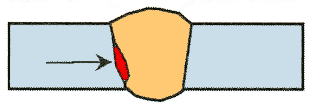

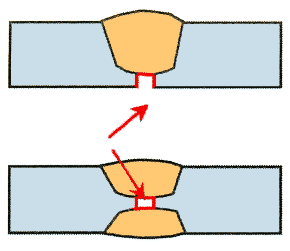

Несплавление

Рисунок 7. Несплавление стыка между

приварным фланцем и трубой

Рисунок 8. Несплавление между отдельными

валиками сварного шва фланца приварного

Несплавление — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

Дефекты несплавления в сварном шве, соединяющем фланец стальной приварной и труб.

Коэффициент концентрации напряжений не определяется.

↑ В начало

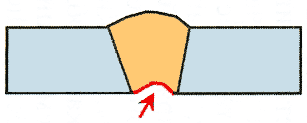

Непровар

Рисунок 9. Непровар в соединении

трубы и приварного фланца.

Непровар — несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения

Местный непровар в корне шва глубиной до 5% толщины стенки (≤ 0,05δст), но не более 1 мм, длиной до 2-х толщин стенки (≤ 2δст), но не более 30 мм. В стыках трубопроводов диаметром фланцев Ду 1020 мм и более, выполненных с внутренней подваркой, непровар в корне шва недопустим.

Коэффициент концентрации напряжений: αH = 3x - 1 + 4/ (2+x),

где x = (t/2ρ)1/2,

t — глубина выточки;

ρ — радиус кривизны в основании выточки.

↑ В начало

Нарушение формы сварного шва между трубой и фланцем приварным

Нарушение формы шва — отклонение формы от наружных поверхностей сварного шва или геометрии соединения от установленного значения.

↑ В начало

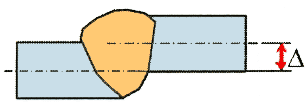

Линейное смещение

Рисунок 10. Линейное смещение.

Приварной фланец смещён

относительно стенки трубы.

Линейное смещение возникает между трубой и приварным фланцем, когда их поверхности располагаются параллельно, но не на требуемом уровне.

Разрешается смещение до 20% от толщины стенки трубы (≤ 0,2δст), но не более Δ ≤ 3 мм при δст ≥ 15 мм.

При таком дефекте оценку коэффициента концентрации напряжений можно провести в виде:

αпрод = 1 + 3Δ / δст;

αкц = 1 + 3μ Δ / δст,

где Δ — величина смещения кромок;

δст — толщина сварного соединения; μ — коэффициент Пуассона.

↑ В начало

Угловое смещение

Рисунок 11. Угловое смещение приварного

фланца относительно оси трубопровода.

Угловое смещение имеет место между приварными фланцами и трубой , если их поверхности располагаются под углом, отличающимся от требуемого значения.

Угловое смещение (или косой стык) является недопустимым при сварке в полевых условиях.

↑ В начало

Подрез непрерывный

Рисунок 12. Непрерывный подрез

шва приварного фланца.

Непрерывный подрез — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

Глубина подреза может быть не более 0,5 мм, дина менее 150 мм. Подварочный слой при ручной сварке должен иметь ширину в пределах f = 8...10 мм

αф = (1+1/x)(1+ 0,58 {Cn/ρn}1/2), где

x = [ρш(14/вш + 1,7 / hш + 5 / δст)]1/2,

ρш — радиус сопряжения стыкового сварного шва с основным металлом;

вш — ширина усиления сварного шва;

hш — высота усиления сварного шва;

δст — толщина воротника фланца приварного встык и стенки трубы.

↑ В начало

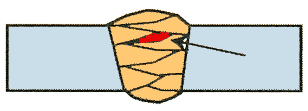

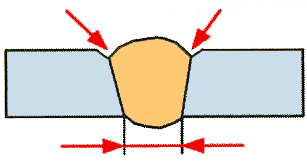

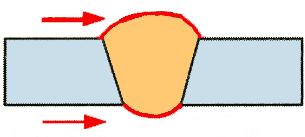

Превышение выпуклости стыкового шва

Рисунок 13. Чрезмерная выпуклость сварного шва

приварного встык стального фланца

Превышение выпуклости стыкового шва — избыток наплавленного металла на лицевой стороне стыкового шва сверх установленного значения.

Усиление внешнего и внутреннего швов должно иметь не менее 1,0 мм и не более 3,0 мм; плавный переход к основному металлу.

↑ В начало

Вогнутость корня шва (утяжина)

Рисунок 14. Вогнутость корня шва (утяжина)

в соединении воротникового

(приварного встык) фланца с трубой

Вогнутость корня шва (утяжина) — неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки.

Глубина дефекта данного типа допускается до 20 % толщины стенки (≤ 0,2δст), но не более I мм; допустимая длина — не более 50 мм.

↑ В начало

Прочие дефекты

Дефекты, которые не могут быть включены в перечисленные типы.

↑ В начало

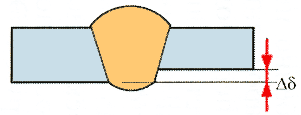

Разнотолщинность

Рисунок 15. Разница в толщине стенок

трубы и воротникового

(приварного встык) фланца.

Разнотолщинность — разная толщина стенок свариваемой трубы и приварного фланца.

Разнотолщинность свариваемых трубы и фланца приварного без применения переходных катушек должна быть не более Δδ ≤ 3 мм.

↑ В начало

Заключение

Производители фланцев приварных изготавливают соединительные детали трубопроводов из сталей с хорошей свариваемостью.

Следует отметить, что в соответствии с нормативными документами (см. список литературы) все кольцевые сварочные соединения труб и фланцев приварных, выполненные дуговыми методами сварки, подлежат полному неразрушающему радиографическому контролю.

↑ В начало

Список литературы

- ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения... – ИПК, Минск : Изд-во стандартов, 1997.

- РД 558-97. Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах... – М. : ВНИИГАЗ, 1997. – 192 c.

- СНиП III-42-80*. Магистральные трубопроводы.. – М. : Минстрой России - ГУП ЦПП, 1997. – 75 c.

- ВСН 006-89. Строительство магистральных и промысловых трубопроводов. Сварка.. – М. : ВНИИСТ, 1990.

- ВСН 012-88. Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Часть 1.. – М. : ВНИИСТ, 1989.

- СП 105-34-96. Свод правил по производству сварочных работ и контролю качества сварных соединений.. – М., 1996.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.