Кованые фланцы. Изготовление стальных фланцев из поковок.

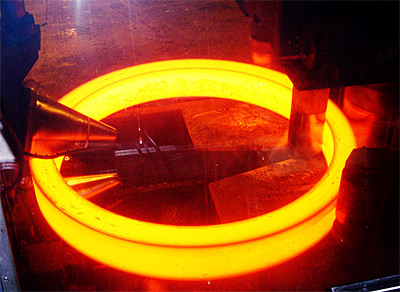

Ковка нагретой фланцевой заготовки.

Зачастую для ответственных трубопроводов требуются надёжные фланцевые соединения с высоким запасом прочности. Самым серьёзным условиям могут соответствовать кованые фланцы.

Дата публикации: 6 июня 2011

Содержание

1. Ковка фланцевых заготовок. Производство кованых фланцев.

2. Преимущества кованых фланцев — в механических свойствах

2.1. Ковка фланцев — обработка фланцевых заготовок давлением

2.2. Ковка фланцев в свете других методов обработки металлов давлением

2.3. Решающее преимущество структурных характеристик фланцев из поковок

2.5. Структура металла кованого фланца

2.5.1. Строчечная структура поковок

2.5.2. Волокнистая структура кованых фланцев

2.6. Ковка фланцев и температура

2.6.1. Холодная ковка фланцев — максимальный наклёп

2.6.2. Неполная горячая деформация фланцев — частичный возврат

2.6.3. Горячая деформация фланцев — полная рекристаллизация

Ковка фланцевых заготовок. Производство кованых фланцев.

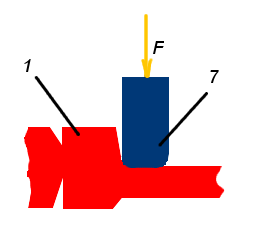

Рисунок 1. Схема обработки

металла ковкой. Производство

кованых фланцев.

Заготовки для кованых фланцев (поковки) изготавливаются, как ясно из названия, методом ковки. Ковка (см. рисунок 1) — один из способов обработки металла давлением (ОМД). Ковка применяется для применяется для изменения формы и размера заготовки 1 за счёт последовательного воздействия на неё силы F ударного инструмента 7. Инструмент оказывает на заготовку многократное воздействие, в результате которого она, постепенно деформируясь, приобретает заданные размеры и форму.

Сырьё для производства кованых фланцев

Исходный материал для свободной ковки — слитки, блюмы и сортовой прокат.

Отходы при производстве составляются массой облоя (заусенца), ухвата, угара (окалины).

↑ В начало

Преимущества кованых фланцев — в механических свойствах

Ковка фланцев — обработка фланцевых заготовок давлением

Обработка металлов давлением основывается на пластичности металлов — их способности изменять свою форму под воздействием приложенных сил без разрушения. Поэтому производство кованых стальных фланцев возможно только из металлов и сплавов, обладающих достаточной пластичностью.

Пластичность стали для ковки заготовок фланцев стальных в холодном состоянии недостаточна; при нагреве же её способность к деформациям повышается, как и пластичность.

↑ В начало

Ковка фланцев в свете других методов обработки металлов давлением

Обработка металлов давлением может быть представлена различными видами:

- ковка — воздействие на фланцевую заготовку ударных усилий;

- штамповка — изменение формы и размеров заготовки в специальном штампе;

- прокатка — обжатие заготовки между вращающимися валками;

- волочение — протяжка заготовки через отверстие;

- прессование — вытеснение металла исходной заготовки через отверстие матрицы.

↑ В начало

Решающее преимущество структурных характеристик фланцев из поковок

Рисунок 2. Поковки для производства

кованых фланцев.

Как известно, приложение к металлу небольших сил приводит к его упругой деформации — форма металлической детали восстанавливается вследствие восстановления равновесного положения атомов кристаллической решётки в своих узлах.

С увеличением нагрузок в микроструктуре фланцевой поковки появляются критические смещения атомов из положения равновесия, значительно превышающие межатомные расстояния. После снятия воздействия атомы занимают новые равновесные места, следовательно, форма заготовки кованого фланца не восстанавливается. Возникает пластическая деформация.

Хорошо известно, что реальный металл фланцевой заготовки имеет далеко не идеальную кристаллическую решётку. Сталь фланца, например, состоит из соединённых между собой мелких более идеальных монокристаллов (зёрен, или кристаллитов).

Кристаллиты соединены между собой силами, в сотни раз меньше межатомных, что обеспечивает относительную лёгкость ковки заготовок фланцев.

↑ В начало

Наклёп фланцев кованых

Сами кристаллиты имеют внутри линейные дефекты структуры — дислокации, — которые обеспечивают облегчение деформации. При изготовлении кованых фланцев в результате ударных нагрузок по холодной фланцевой заготовке дислокации дробятся, их концентрации увеличиваются и накапливаются на границах зёрен, что затрудняет дальнейшую деформацию и неизбежно приводит к росту прочности и хрупкости. Данное явление называется наклёпом.

↑ В начало

Структура металла кованого фланца

Строчечная структура поковок

При значительных однонаправленных деформациях кристаллиты многократно вытягиваются. Металл заготовки кованого фланца приобретает строчечную структуру, в результате чего возникает новая, уже анизотропная структура (различие свойств металла по направлению в пространстве).

↑ В начало

Волокнистая структура кованых фланцев

Рисунок 3. Нержавеющие кованые фланцы

стальные приварные встык

Металл приобретает волокнистое строение: он составляется тонкими полосами, представляющими собой границы зёрен, растянутые в сторону максимального течения металла.

Ковка литого металла преобразует его дендритную структуру в волокнистую, а катанного металла — в улучшает уже существующую в нём волокнистую структуру. Благодаря этому кованые фланцы имеют более высокие механические характеристики.

Примером стойкости волокнистых структур в металле кованого фланца может послужить ствол дерева, способный нести большую нагрузку, особенно если она направлена вдоль волокон (анизотропия).

Стоит заметить, что электрические и противокоррозионные свойства кованого фланца также начинают зависеть от направления, как и механические.

↑ В начало

Ковка фланцев и температура

Холодная ковка фланцев — максимальный наклёп

Холодная деформация сопровождается упрочнением металла в полном объёме, ведь процессы разупрочнения с возвратом к более упорядоченной кристаллизации не способны протекать.

↑ В начало

Неполная горячая деформация фланцев — частичный возврат

При неполной горячей деформации протекает частичное восстановление кристаллической структуры, при этом температура устанавливается в три раза меньше температуры плавления.

↑ В начало

Горячая деформация фланцев — полная рекристаллизация

При ещё более высоких температурах (t ≥ 0,4 tпл для чистых металлов) рекристаллизация становится способной ликвидировать строчечную структуру и упрочнение деформируемого металла.

Важно, что при горячей деформации волокнистое строение стали кованого фланца не уничтожается. Для оптимизации механических свойств соединительной детали трубопровода. Свойства металла улучшаются при горячей обработке:

- разрушается литая структура фланцевой заготовки;

- рекристаллизация приводит к к образованию равноосных зёрен малых размеров;

- металл вследствие заварки пустот уплотняется.

Все перечисленные процессы благотворно сказываются на прочностных и пластических характеристиках кованой заготовки фланца.

В процессе свободной ковки происходит пластическое деформирование отдельных участков нагретой фланцевой заготовки. Технологией предусматривается режим нагрева фланцевых заготовок.

↑ В начало

Качественная механическая обработка кованых фланцев

Поковки — ещё только заготовки фланцев, далее в технологическом процессе следует механическая обработка фланцев. Высококачественные кованые фланцы отличаются следующими характеристиками:

- крепёжные отверстия должны быть просверлены точно с целью обеспечения удобства сборки;

- опорные площадки под гайки и головки болтов немного углублены для улучшения радиальной устойчивости и точности соединения;

- текстура обработанной поверхности кованого фланца высокого качества оптимизирована для достижения максимальной прочности;

- прецизионно точно отточенное внутреннее отверстие фланца из поковки для снижения сопротивления потоку рабочей среды;

- обработка приварных поверхностей и углов, обеспечивающая надёжность и лёгкость приварки стальных фланцев из кованых заготовок;

- уплотнительные поверхности таких кованых фланцев обработаны точно в согласии с допусками стандартов;

- развёрнутая чёткая маркировка размера (Ду фланца кованого), давления (Ру фланца стального кованого, класс давления), марка стали и тепловой код.

↑ В начало

Производители кованых фланцев

В заключение отметим, что производство стальных фланцев ковкой могут позволить себе только некоторые производители, обладающие мощной технологической базой и крупными объёмами производства. Дорогое кузнечно-прессовое оборудование может окупиться только при изготовлении крупных партий кованых фланцев.

↑ В начало

Список литературы

- Бойцов В.В., Трофимов И.Д. Горячая объёмная штамповка : Учеб. для СПТУ. – 2-е изд., перераб. и доп.. – М.: Высш. шк., 1988. – 264 c.

- Брюханов А.Н. Ковка и объёмная штамповка.. – М.: Машиностроение, 1975. – 408 c.

- Кузьминцев В.Н. Ковка на молотах и прессах.. – М.: Высшая школа, 1979. – 256 c.

- Охрименко Я.М Технология кузнечно-штамповочного производства : Учебник для вузов.. – М.: Машиностроение, 1976. – 560 c.

- Дриц М. Е. Технология конструкционных материалов и материаловедение : Учеб. для немашиностроит. спец. вузов / М. Е. Дриц, М. А. Москалев. – М. : Высш. шк., 1990. – 446 c.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.