Центробежное литьё фланцев. Контроль качества и исправление дефектов отливок фланцев.

Отливка фланца на подвесном траверсе перед выбивкой

Центробежное литьё - перспективный метод изготовления фасонных элементов трубопроводов, имеющих форму тел вращения. Механические свойства заготовок фланцев определяют испытаниями отдельно изготовленных или прилитых образцов.

Дата публикации: 29 марта 2011

Центробежное литьё фланцевых изделий

Центробежное литьё применяют для изготовления стальных воротниковых фланцев и других соединительных деталей трубопроводов, изделий имеющих форму тел вращения.

При этом способе центробежные силы оттесняют жидкий металлический сплав к внутренней поверхности стальной формы, где он застывает ровным слоем. При затвердевании сплав под действием центробежных сил уплотняется, и его механические свойства улучшаются. Это объясняется тем, что все лёгкие примеси в сплаве, а также газы оттесняются к внутренней поверхности отливки фланца как более лёгкие. Вращение формы может быть по вертикальной оси, в зависимости от этого применяют два типа машин.

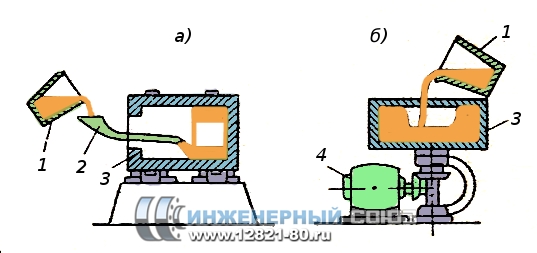

Рис. 1. Машины для центробежного литья фланцев и труб

а) – при горизонтальной оси вращения;

б) – при вертикальной оси вращения;

1 – ковш; 2 – смежный жёлоб; 3 – вращающаяся форма;

4 – электродвигатель.

На горизонтальных центробежных машинах отливаются толстостенные стальные трубы, втулки. На машинах с вертикальной осью вращения детали с малой высотой и большого диаметра: воротниковые и плоские фланцы, кольцевые заготовки деталей трубопроводов различного назначения, колеса, шкивы, детали продуктопроводов и т д. Вертикальные центробежные машины нашего металлургического производства позволяют изготавливать кольцевые заготовки фланцев высотой до 400 мм.

На рис. 1 изображены схемы центробежных машин с горизонтальной и вертикальной осями вращения. На горизонтальных центробежных машинах (рис. 1, а) отливают стальные трубы и другие детали вращения, сильно вытянутые вдоль оси. А намашинах с вертикальной осью вращения отливают детали трубопроводов с малой высотой и большого диаметра: фланцы, переходы, заглушки фланцевые, втулки, колёса, шкивы, шестерни и т. п.

Основные виды дефектов отливок фланцев

Наиболее распространенными видами дефектов отливок являются

- газовые, песчаные, шлаковые и усадочные раковины;

- холодные и горячие трещины; заливы;

- отбел; пористость;

- несоответствие сплава техническим условиям по химическому составу и микроструктуре и др.

Различные раковины могут быть открытыми и закрытыми (внутренними), одиночными и гнёздными. Раковины образуются

- из-за недостаточной газопроницаемости и повышенной влажности формовочных смесей, низкой температуры и насыщения газами заливаемого в центробежную стальную форму жидкого металла;

- из-за дефектов отдельных кольцевых частей и замков или при небрежной сборке кольцевой металлической формы.

Трещины во фланцевых заготовках образуются в результате механических повреждений отливок фланцев при выбивке их из форм.

Контроль качества фланцевых заготовок

Кроме промежуточного контроля качества фланцевых заготовок, проводимого на различных стадиях технологического процесса производства фланцев, отливки проходят окончательный контроль для определения соответствия их требованиям технических условий на фланцы. Проверяют геометрические размеры кольцевых заготовок фланцев, механические свойства, устанавливают отсутствие внешних, поверхностных и внутренних дефектов. В зависимости от назначения и ответственности фланцевых изделий производят массовый и выборочный контроль. Систематический контроль отливок фланцев позволяет своевременно предупредить брак.

Механические свойства заготовок фланцев определяют испытаниями отдельно изготовленных или прилитых образцов; в некоторых случаях образцы вырезают из тела фланца. Число отливок фланцев, отбираемых для испытания, регламентируется техническими условиями на поставку фланцев.

Литые фланцевые заготовки, которые по условиям работы должны выдерживать повышенное давление газа или жидкости, подвергают гидро- пневмоиспытаниям при рабочих давлениях или несколько превышающих их. Для определения внутренних дефектов фланцев используют радиографической и ультразвуковой дефектоскопии.

Сущность радиографических методов (рентгеноскопии и гаммо-дефектоскопии) состоит в облучении отливок фланцев рентгеновскими или гамма-лучами. Обладая малой длинной волны, эти лучи легко проходят через толщу фланца. Радиографические методы позволяют определять наличие дефектов (шлаковые включения, раковины, трещины), размеры и глубину их залегания в отливке фланца. Наружные ( поверхностные) дефекты определяют с помощью люминесцентного контроля, магнитной и цветной дефектоскопии.

Исправление дефектов литых фланцевых заготовок

Наиболее распространенные методы исправления дефектного литья – заделка пороков замазками или пастами; пропитывание пористого литья различными составами; заварка дефекта жидким металлом и дуговой или газовой сваркой.

Заделка дефекта литых фланцевых заготовок замазкой (мастикой) допускается для мелких поверхностных раковин на отливках неответственного назначения.

Для чугунного литья используют замазку следующего состава: огнеупорная глина в порошке – 8%; жидкое стекло – 18%; чугунная молотая стружка – 74%. Замазку наносят при комнатной температуре и выдерживают до полного затвердевания.

Пропитывания различными составами устраняет пористость отливок, подвергающихся гидравлическому испытанию. С этой целью литые фланцевые заготовки, имеющие незначительную течь (плоские фланцы для канализационных труб, водостоков), погружают на 8-12 часов в водный раствор хлористого аммония. Проникая в промежутки между зернами металла, раствор образует окислы, которые закупоривают поры отливки.

Заварка обычно применяется для исправления дефектов в местах отливок фланцев (юбочная часть фланца или воротниковая), испытывающих большую нагрузку, при этом место дефекта разогревают до оплавления, а затем заделывают расплавленным присадочным материалом.

При заварке раковин электрической сваркой используют соответствующие электроды. Нагрев места дефекта и расплавление прутка присадочного материала производится пламенем кислородно-ацетиленовой горелки (газовая заварка) или с помощью специальных сварочных аппаратов и электродов (электросварка).

Чтобы избежать трещин в заготовках фланцев, отливки в ряде случаев, особенно перед газовой заваркой, нагревают до 450…600 º С, а после заварки медленно охлаждают. Для лучшей обрабатываемости отливки фланца на токарном станке производят отжиг. После исправления дефектов отливки фланцев вновь подвергают контролю.

Заключение

Процесс центробежного литья можно полностью автоматизировать, при этом уменьшаются потери от брака, потребность в высококвалифицированных кадровых ресурсах, металло- и энергоёмкость, время на производство фланцев, элементов трубопроводов и прочих машиностроительных деталей.

Список литературы

- Чернышов В.А. Литейные сплавы и их зарубежные аналоги : Справочник / Е.А. Чернышов.. – М.: Машиностроение, 2006. – 336 c. – ISBN 5-217-03327-4.

- Производство отливок из сплавов цветных металлов : Учебник для вузов / [А. В. Курдюмов и др.].. – М. : Металлургия, 1986. – 416 c.

- Специальные способы литья : справочник / под ред. В. А. Ефимова.. – М. : Машиностроение, 1991.

- Технология металлов / П. И. Полухин, Б. Г. Гринберг, В. Т. Жадан, С. К. Кантеник, Д. И. Васильев. – 2-е изд., перераб. и доп.. – М. : Высшая школа, 1966. – 439 c.

- Кропивницкий Н. Н. Технология металлов.. – Л. : Лениздат, 1973. – 464 c.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.