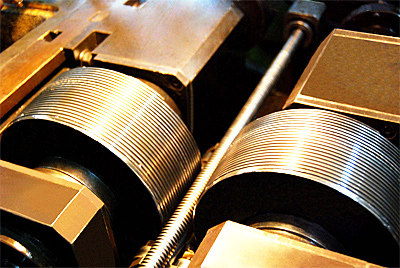

Изготовление болтов. Накатывание резьбы при производстве болтов.

Накатывание резьбы на станке при изготовлении болтов.

Производство высокопрочных болтов включает накатывание резьбы. Точность и прочность резьбы болтов зависят от того, как организовано производство болтов.

Дата публикации: 7 июля 2011

Содержание

1. Накатывание резьбы при производстве болтов

1.1. Накатывание — Стадии и схемы накатывания

1.1.1. Температура накатывания резьбы при производстве болтов

2. Точность резьбы болтов и шпилек

3. Свойства поверхностных слоев резьбы болтов

3.0.1. Накатывание резьбы болтов с незаполненным контуром инструментов

3.0.2. Накатывание резьбы болтов с заполненным контуром инструмента

Накатывание резьбы при производстве болтов

При производстве болтов для ответственных соединений изготовление резьбы чаще всего осуществляется накатыванием. Ответственными, например, являются соединения фланцев для энергетики, нефтегазовой отрасли и химической промышленности.

↑ В начало

Накатывание — Стадии и схемы накатывания

Накатывание резьбы болтов и шпилек — технологический процесс формирования резьбы на заготовке путем её упруго-пластической деформации специальным инструментом (роликами, плашками и т. п.). Накатывание резьбы является разновидностью обработки металлов давлением.

↑ В начало

Температура накатывания резьбы при производстве болтов

В зависимости от

- механических характеристик материалов заготовки,

- инструментов,

- энергетических возможностей резьбонакатного оборудования

накатка резьбы болтов может осуществляться:

- при нормальной температуре или

- повышенной температуре, в условиях сверхпластичности

- и в других режимах.

Под действием внешних сил происходит деформация материала заготовки болта, следовательно, стоит учитывать зависимость перемещения материала заготовки в зависимости от времени.

Основные характеристики накатывания резьбы на крепеж:

- физический параметр изготовления резьбы болтов — радиальное упругопластическое или остаточное перемещение витков инструмента в теле заготовки (или соответствующая ему радиальная нагрузка на заготовку при накатывании),

- технологический параметр накатывания резьбы при производстве болтов — продолжительность процесса накатывания.

Процесс накатывания

Процесс накатывания резьбы болтов роликами происходит в две стадии:

- выдавливание (участок AB на рисунке 1);

- калибрование (участок BC на рисунке 1).

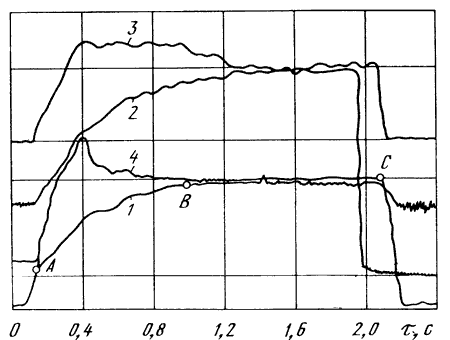

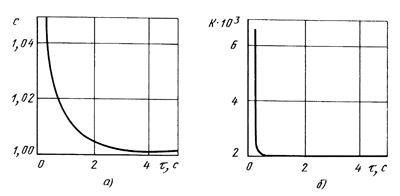

Рисунок 1. Изготовлении болтов.

Кривые изменения радиального перемещения

подвижного резьбонакатного ролика (1),

усилия накатывания 2),

вращающего момента на ролике 3)

и температуры в зоне контакта инструмента

с заготовкой при накатывании 4)

Скорость внедрения инструмента при выдавливании может быть определена радиальной подачей — величиной радиального перемещения на один оборот заготовки резьбового крепёжного изделия:

Sr = dδ/dn.

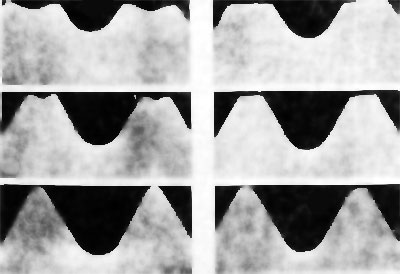

Рисунок 2. Профили резьбы в процессе накатывания

с малой (а) и большой (б) радиальной подачей

а) Sr = 0,01 мм/об; б) Sr = 0,60 мм/об

Эксперименты говорят о том, что при небольшой радиальной подаче при накатке резьбы на болты или шпильки образуются канавки на вершинах витков резьбы (рисунок 2, а), которые постепенно исчезают или закатываются, образуя радиальные складки.

Пот накатывании с накатывании с большей радиальной подачей деформация распространяется на всю толщину витка, вызывая равномерный подъём металла каждого обжатого участка (рисунок 2, б). Подъём металла при этом пропорционален радиальной нагрузке на заготовку и, как следствие, глубине внедрения витков инструментов в заготовку. Выдавливание заканчивается после реализации:

- заранее установленного радиального внедрения (перемещения) витков инструмента в тело заготовки болта или

- достижения установленного значения радиальной нагрузки на заготовку болта (сила накатывания).

При дальнейшем движении (качении или вращении) заготовки болта происходит калибрование полученной резьбы (участок ВС на кривой 1 см. рисунок 1) при незначительном радиальном внедрений инструментов в тело заготовки.

Продолжительность выдавливания при изготовлении резьбы болтов и шпилек определяется:

- конструктивными параметрами (например, высотой профиля резьбы) и

- физическими параметрами (упругопластическими характеристиками материала заготовки, скоростью деформации).

Длительность калибрования, напрямую определяющая точность резьбы болтов и шпилек, может задаваться производителем болтов свободно.

Для исключения накатывания резьбы в заполненном контуре и предотвращения раздавливания заготовки при больших усилиях используют упор, который ограничивает максимальное перемещение подвижного ролика и воспринимает излишнюю нагрузку.

↑ В начало

Точность резьбы болтов и шпилек

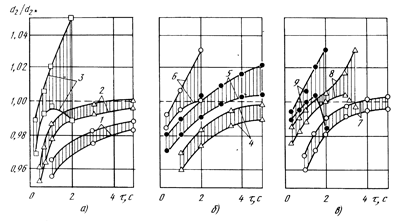

Рисунок 3. Зависимость относительно среднего

диаметра резьбы болтов и шпилек

от продолжительности накатывания

при различных режимах.

Точность основных размеров и формы резьбовой части болтов и шпилек также зависит от условий формирования резьбы.

При формировании резьбы болта или шпильки без упора отклонение от номинальных значений основных диаметров резьбы зависит не только от средних значений диаметра заготовки и механических характеристик, но и (в значительной мере) от параметров режима накатывания.

На рисунке 3 в качестве примера показана зависимость относительного среднего диаметра резьбы болта или шпильки d2/d2* (d2, d2* — номинальное и фактическое значения диаметра резьбы болта или шпильки) от продолжительности процесса.

Поля, характеризующие разброс размеров, заштрихованы. Значения отношения d2/d2* > 1 получены при накатывании в заполненном контуре. Аналогичный характер имеют зависимости отношения d2/d2* от частоты вращения (окружной скорости) инструментов, скорости радиальной подачи и силы, накатывания. Основное влияние на разброс размеров резьбы болтов оказывают колебания диаметра заготовки и давления в гидросхеме (в профиленакатных станках с гидравлической подачей инструментов).

Разброс диаметров резьбы уменьшается при накатывании на упоре, который с высокой степенью точности (до 5 мкм) ограничивает значения максимального радиального перемещения роликов и, как следствие, максимальное значение силы накатывания.

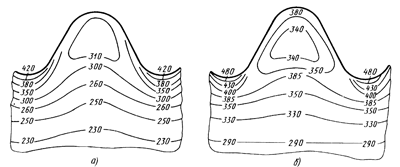

Рисунок 4. Зависимости овальности (а) и

конусообразности (б) резьбы болта

от продолжительности накатывания

Если нагрузка на подвижный ролик больше необходимой силы накатывания, то благодаря упору заготовка болта воспримет лишь требуемую часть.

Поскольку наибольшее перемещение ролика ограничено упором, внутренний и средний диаметры резьбы болта оказываются практически независимыми от диаметра заготовки болта. Наружный диаметр резьбы болта и, как следствие, степень заполнения контура в значительной мере зависят от отклонения значений диаметра заготовки болта под накатывание.

Важными характеристиками отклонения формы резьбовых деталей являются овальность и конусообразность. Овальность сечения оценивают отношением с = d2max/d2min, а конусообразность отношением К = (d2i — d2j)/ lb, где d2 max и d2 mln — максимальный и минимальный средние диаметры резьбы в одном поперечном сечении; d2i и d2j — средние диаметры резьбы в сечениях i и j на расстоянии lб между ними. Анализ результатов исследований, проведенный В. Г. Петриковым , показал, что:

- овальность и конусообразность резьбы при накатывании без упора увеличиваются при нарастании радиальной подачи роликов и практически не зависят от нее при накатывании на упоре;

- при накатывании в заполненном контуре овальность и конусообразность резьбы значительно выше, чем при накатывании в незаполненном контуре.

Поскольку калибрование резьбы уменьшает её овальность и конусообразность (рисунок 4), при накатывании резьбы с большой радиальной подачей необходимо предусматривать её калибрование в течение τк = 1/n3 (n3 — частота вращения заготовки болта).

Для получения точной резьбы (при производстве высокоточных болтов и других крепёжных изделий) её следует накатывать на упоре станка, исключающем заполнение контура инструментов, причём продолжительность накатывания должна обеспечивать калибрование резьбы в течение τк.

↑ В начало

Свойства поверхностных слоев резьбы болтов

Влияние условий и режимов накатывания на микротвердость поверхностных слоев резьбы болтов исследовал В. Г. Петриков.

Микротвердость измеряли на продольных шлифах в сечении плоскостью, проходящей через ось стержня, в окрестностях третьего и четвёртого витков от торца болта на приборе ПМТ-3 (вдавливанием четырехгранной алмазной пирамиды с нагрузкой 0,5 Н). Первое вдавливание проводили на расстоянии 0,02 ...0,03 мм от поверхности резьбы. Для исключения влияния технологии изготовления шлифа на степень наклепа металла образец разрезали и предварительно шлифовали вручную при небольших подачах и обильном охлаждении с последующим электролитическим полированием поверхности.

Анализ результатов показывает (рисунок 5), что наибольшую микротвердость имеют зоны стесненного деформирования во впадинах резьбы, наименьшую — зоны свободного течения металла (например, в витках резьбы и вблизи оси стержня).

При накатывании в условиях незаполненного контура с малой радиальной подачей наклеп, локализованный в поверхностных слоях на небольшой глубине (рисунок 5, а), характеризуется высокой неоднородностью в пределах витка.

Рисунок 5. Схемы распределения микротвердости

по продольному сечению резьбы М6

(болт из сплава ВТ 16)

С увеличением радиальной подачи

- возрастает глубина проникновения деформации в болт или шпильку,

- повышается твёрдость металла в витке и сердцевине стержня резьбы болта.

Увеличение частоты вращения роликов и продолжительности накатывания за счёт калибрования резьбы болтов вызывает дополнительный наклёп поверхностных слоев металла.

↑ В начало

Накатывание резьбы болтов с незаполненным контуром инструментов

Итак, процесс накатывания резьбы болтов с незаполненным контуром инструментов подобен процессу упрочняющей обработки поверхностным пластическим деформированием, что необходимо применять при производстве высокопрочных болтов.

↑ В начало

Накатывание резьбы болтов с заполненным контуром инструмента

При накатывании резьбы в условиях заполненного контура инструменты надавливают на вершины витков резьбы болтов, в результате чего в этих зонах повышается твёрдость.

При малых диаметрах резьб наклёп проникает до оси болта (рисунок 5, б). При этом наблюдается отчётливое выравнивание степени наклёпа по всему объёму резьбового стержня. Металл с высокой микротвердостью вследствие осевого течения под виток смещается тем значительнее, чем больше в радиальном направлении сближаются ролики. С увеличением радиальной подачи также увеличивается степень наклёпа сердцевины стержня болта и уменьшается градиент наклёпа (от поверхности впадины в радиальном направлении).

Уменьшение радиальной подачи повышает степень наклёпа поверхностей витка и впадины резьбы болтов и увеличивает градиент наклёпа в радиальном и осевом направлениях, то есть процесс накатывания резьбы болта в заполненном контуре подобен процессу поперечной прокатки.

↑ В начало

Заключение

При накатывании в условиях заполненного контура по мере внедрения роликов в заготовку болта увеличиваются степень и глубина наклёпа и, как следствие, предел прочности болтовых соединений. Однако для работы в режиме запоненного контура накатного инструмента возрастает риск разрушения заготовок.

Изготовление резьбы при производстве болтов и шпилек — точный процесс, который ответственный производитель крепёжных изделий должен изучать, контролировать и совершенствовать.

↑ В начало

Список литературы

- Якушев А. И., Мустаев Р. Х., Мавлютов Р. Р. Повышение прочности и надежности резьбовых соединений.. – М. : Машиностроение, 1979. – 214 c.

- Якушев А. И. Влияние технологии изготовления и основных параметров резьбы на прочность резьбовых соединений.. – М. : Оборонгиз, 1956.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.