Прочность витков резьбы гаек и шпилек для фланцевых соединений

Крепежные изделия для фланцевых

соединений

Резьбовые крепежные изделия для фланцевых соединений: болты, гайки, шпильки - призваны обеспечивать надежность трубопровода. Прочность резьбы увеличивается с ростом её диаметра, шага, высоты гайки, прочности материала болта (шпильки). Наибольшую нагрузку выдерживают резьбовые соединения, в которых происходит разрушение срезом витков гайки.

Дата публикации: 23 января 2011

Содержание

Влияние конструктивных параметров резьбы на ее прочность

Разрушение витков резьбы — довольно распространенный вид поломок крепежных изделий. Основными конструктивными параметрами, определяющими прочность витков, являются диаметр d и шаг резьбы Р, радиус впадины резьбы R, высота гайки Н (длина свинчивания), соотношение механических характеристик материалов болта (шпильки) и гайки (корпуса). В меньшей степени влияют поперечные размеры гайки (размер под ключ).

Влияние конструктивных параметров резьбы на ее прочность

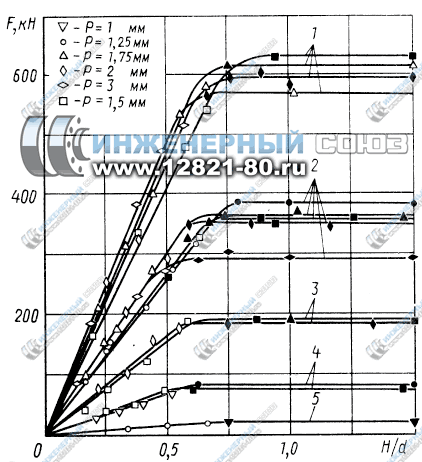

Рис. 1. Зависимость минимальной разрывающей

силы от относительной длины свинчивания гайки

Результаты испытаний резьбовых соединений при осевых растягивающих нагрузках показывают, что при недостаточной высоте гайки происходит поломка соединения вследствие разрушения резьбы. Для повышения несущей способности резьбы увеличивают высоту гайки (длину свинчивания соединения). На рис. 1 приведена типичная зависимость силы, разрушающей соединение, от длины свинчивания. Светлыми точками на кривых обозначено разрушение резьбы, темными — обрыв стержня по резьбовой части вне корпуса. Материал гаек — сталь 45 нормализованная (σв = 680 МПа), болтов — сталь 45 термоулучшенная (σв = 950 МПа). Кривые 1 получены при испытании соединений с диаметром резьбы d = 32 мм, кривые 2 — d = 24 мм, кривые 3 — d = 18 мм, кривые 4 — d = 12 мм, кривая 5 — d = 6 мм.

Влияние диаметра резьбы

Установлено, что с увеличением диаметра резьбы (при неизменных шаге и высоте гайки) несущая способность соединения, оцениваемая по нагрузке, разрушающей резьбу, возрастает либо пропорционально диаметру (для соединений стальных шпилек с корпусными деталями из алюминиевых и магниевых сплавов, либо нелинейно (для стальных соединений). В последнем случае интенсивность повышения несущей способности резьбы снижается при больших диаметрах, однако несущественно, и в практических расчётах можно считать, что прочность резьбы увеличивается пропорционально ее диаметру.

Влияние шага резьбы

Уменьшение шага резьбы (см. рис. 1) при неизменных наружном диаметре и высоте гайки снижает прочность соединения, так как для мелкой резьбы труднее в пределах одного класса точности обеспечить перекрытие витков, одинаковое с крупной резьбой. Кроме того, радиальные деформации тела гайки при нагружении также сильнее сказываются на несущей способности соединений с мелкой резьбой. Снижение прочности соединения при уменьшении шага резьбы было обнаружено позднее.

Соотношение прочности материала гайки и болта

Степень влияния шага резьбы на прочность соединения в значительной мере зависит от материалов резьбовых деталей трубопроводов. При существенном различии пределов прочности материалов болта и гайки (σв, б/σв, г> 1,4) и одинаковых модулях упругости (Еб = Ег) прочность резьбы с увеличением шага изменяется пропорционально отношению σв, б/σв, г.

Это можно объяснить улучшением условий деформирования и разрушения витков резьбы гайки вследствие смещения наибольшего давления в зоне контакта к основанию витков гайки. Отметим, что при σв, б>>σв, г пластические деформации витков резьбы болта ничтожно малы.

Для соединения с гайками из материала с меньшим модулем упругости (например, из магниевого сплава с Е = 40 ГПа) влияние шага сказывается не в меньшей степени, чем для стальных соединений.

Необходимая высота гайки (длина свинчивания)

Из анализа кривых на рис. 1 следует, что при σв, б/σв, г < 3 в определенном диапазоне значений d/P (до d/P< 12) можно найти необходимую относительную высоту гайки Hн/d, при которой обеспечивается равнопрочность стержня болта на разрыв и витков на срез (смятие).

Необходимая высота гайки зависит от диаметра и шага резьбы, соотношения механических свойств материалов резьбовых деталей, а также типа соединения, влияющего на характер распределения нагрузки между витками. Увеличение высоты гайки сверх необходимой неэффективно, так как прочность соединений, ограниченная несущей способностью стержня болта, при этом не повышается. На рис. 1 показаны кривые изменения необходимой высоты гайки (длины свинчивания) в зависимости от отношения d/Pдля соединений болтов из стали 38ХА (σв = 1150 МПа) с гайками из сплава МЛ7 (σв= 160 МПа, кривая 1), сплава АЛ5 (σв = 220 МПа, кривая 2), стали 20 (σв = 450 МПа, кривая 3), стали 35 (σв= 550 МПа, кривая 4). Увеличение необходимой высоты гайки с ростом отношения d/P связано с влиянием диаметра и шага на прочность резьбы соединения и стержня болта (или шпильки для фланцевых соединений). Рекомендации по выбору необходимой высоты гайки даны в таблице. 1.

Таблица 1.

| Материал гайки | σв, МПа | lmin/d (Hmin/d) при σm, МПа | ||

| 400…700 | 850…1200 | 1300…1700 | ||

| Сталь (сплав титана) | 400…700 | 0,6…0,8 | 0,9…1,1 | 1,2…1,6 |

| 850…1200 | 0,9…1,1 | 0,6…0,8 | 0,9…1,1 | |

| 1300…1700 | — | 0,9…1,1 | 0,6…0,8 | |

| Чугун | 180…250 | 1,3…1,5 | — | — |

| Дуралюмин | 360…440 | 0,8…0,9 | 1,3…1,8 | — |

| Силумин (литой) | 150…200 | 1,3…1,5 | — | — |

| Бронза | 200…250 | 1,3…1,5 | — | — |

| Сплав бериллия | 400…650 | 0,6…0,8 | 1,1…1,3 | — |

Примечание. Символом "—" обозначено, что равнопрочность стержня шпильки (болта) на разрыв витков резьбы на срез обеспечить невозможно.

↑ В начало

Влияние материала болта и гайки на прочность витков резьбы

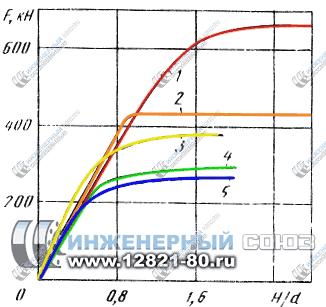

Рис. 2. Зависимость несущей способности

от относительной длины свинчивания H/d

при различной прочности материала

резьбовых деталей.

1 - σв = 1660 МПа; 2 - σв = 1210 МПа;

3 - σв = 930 МПа; 4 - σв = 740 МПа;

5 - σв = 680 МПа.

Соотношение механических характеристик материалов болта и гайки существенно влияет на процесс деформирования и характер разрушения витков резьбы, поэтому несущая способность соединений при разных отношениях σв, б/σв, г значительно различается, даже для материалов болта и гайки с одинаковыми модулями упругости.

На рис. 2 показаны кривые изменения нагрузки, разрушающей резьбу М24х1соединений, в зависимости от отношения H/d при различной прочности шпилек из сталей 30ХГСА (линии 1 и 2) и 45 (линии 3, 4, и 5). Материал гаек — сталь 45 (σв = 680 МПа). Видно, что, увеличивая предел прочности шпилек от 740 до 1660 МПа (высокопрочные шпильки), можно более чем в 2 раза повысить несущую способность резьбы соединения. Это обстоятельство, объясняемое улучшением условий деформирования витков гайки (смещением нагрузки к основанию витков гайки), следует учитывать при проектировании и изготовлении соединений литых, кованых или штампованных корпусов из пластичных и, как правило, малопрочных низкоуглеродистых сталей (например, соединения корпусов сосудов и аппаратов высокого давления фланцами и др.).

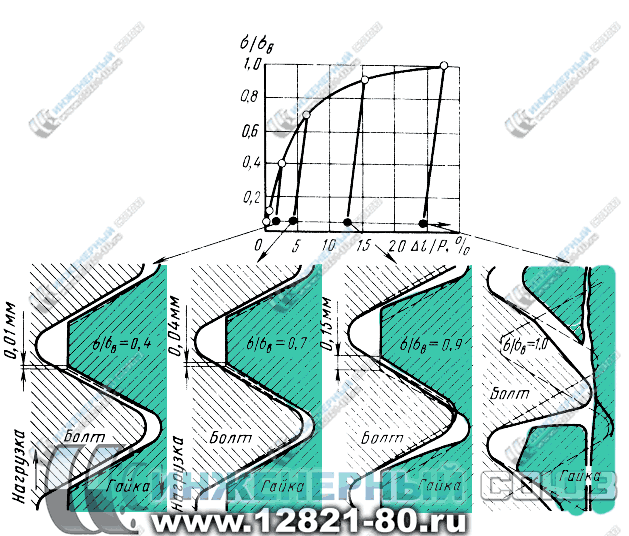

Рис. 3. Схема деформации витков и кривые деформирования при увеличении нагрузки на соединения стальных болтов и гаек.

Срез витков шпильки или болта

Отметим, что при σв, б≈σв, г наблюдается срез витков шпильки; прочность соединения в этом случае невелика (кривая 4 на рис. 2).

Смятие витков резьбы

При σв,б≈(1,3 ... 1,8)σв,г соединение разрушается вследствие пластического изгиба витков (смятия); при этом нередко происходит выламывание витков одной из деталей. Несущая способность соединения в таком случае значительно выше, чем при разрушении от среза витков шпильки. Отсюда следует важный практический вывод: для более полного использования механических характеристик гаек (корпусных деталей) необходимо применять болты (шпильки) из материала с σв,б≥1,3σв,г. При больших диаметрах резьбы (d>24 мм) наблюдается одновременное выламывание витков болта и гайки в результате пластического изгиба.

Срез витков гайки: наибольшая прочность

При σв,б>2σв,г соединения разрушаются, как правило, в результате среза витков гайки; прочность при этом наибольшая (кривая 1 на рис. 2). На рис. 3 показаны схемы деформации витков (рисунки шлифов) соединений стальных болтов М16 (σв,б = 880 МПа) с гайками из стали (σв,г = 435 МПа) при ступенчатом нагружении до разрушения. Согласно зависимостям, показывающим изменение относительной деформации соединения (по резьбовой части), небольшие пластические деформации в резьбе появляются уже при напряжениях, составляющих 40% разрушающих. Интенсивный рост пластических деформаций начинается при напряжениях σ = (0,7...0,9) σт; разрушение носит очень резкий характер и сопровождается повышением температуры в соединении до 60°С.

Если стальные шпильки свинчены с корпусами из легких материалов, например из алюминиевых и магниевых сплавов, то несущая способность резьбы таких соединений также возрастает при увеличении прочности материала шпилек.

↑ В начало

Заключение

Таким образом, на прочность витков резьбы оказывают влияния как конструктивные геометрические факторы: диаметр, шаг резьбы, длина свинчивания, радиус впадины резьбы R и их взаимные соотношения, – так и материал обеих соединяемых деталей.

Прочность резьбы увеличивается с ростом её диаметра, шага, высоты гайки, прочности материала болта (шпильки). Наибольшую нагрузку выдерживают резьбовые соединения, в которых происходит разрушение срезом витков гайки.

Список литературы

- Иосилевич Г. Б., Строганов Г. Б., Шарловский Ю. В. Затяжка и стопорение резьбовых соединений.. – М. : Машиностроение, 1985. – 224 c.

- Wiegand H., Illgner K.-H., Striegens P. Einfluss der Gewingesteigerung auf die Haltbarkeit von Schraubenverbindungen bei zugiger Beanspruhung // Industrie Anzeiger, 1969, Nr. 38.

- Якушев А. И. Влияние технологии изготовления и основных параметров резьбы на прочность резьбовых соединений.. – М. : Оборонгиз, 1956.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.