Коррозия фланцевых соединений. Как обеспечить коррозионную защиту деталей трубопровода!?

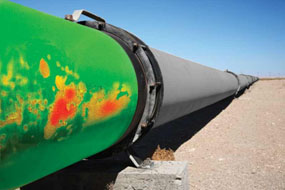

Развитие коррозионного процесса на трубопроводе.

Фланцевые соединения трубопроводов могут быть подвержены коррозии и требуют регулярного обслуживания. Повреждение крепежных элементов в результате воздействия коррозии на незащищенных участках может оказать влияние на все детали трубопровода.

Дата публикации: 24 мая 2012

Содержание

1. Подверженность коррозии деталей фланцевых соединений: фланец и крепёж

2. Степени коррозии трубопроводов и их деталей: фланцев и крепёжных изделий

4. Виды катодной защиты для трубопроводов и их соединительных элементов

5. Перспективы развития методов защиты фланцев, крепежа и других элементов трубопроводов

Подверженность коррозии деталей фланцевых соединений: фланец и крепёж

На трубопроводах наибольшему влиянию коррозии подвержены фланцевые соединения, поскольку невозможно обеспечить идеальную защиту от коррозии в области соединения фланцев. В связи с этим болты и шпильки с течением времени подвергаются коррозионному износу.

Влияние потенциально опасных химических жидкостей и газов, а также коррозионное воздействие на трубопроводную арматуру может привести к ослаблению всей структурной целостности трубопровода.

Разрушение трубопроводов на молекулярном уровне начинается во время или вскоре после проведения сварочных работ. Возникает вопрос, каким образом можно уменьшить влияние негативных факторов и вовсе избежать разрушения? Есть четыре основных способа защиты современных трубопроводов от коррозии:

- защитная облицовка и покрытие,

- катодная защита,

- ингибиторы,

- выбор коррозионностойких материалов.

Защитные покрытия и облицовки часто используются совместно с катодной защитой, поскольку приварка высокопрочных легированных нержавеющих фланцев к трубопроводу из углеродистой стали может привести к электрохимической коррозии на месте сварных швов.

В зависимости от требований заказчика, условий эксплуатации и внешних условий, компания «Инженерный Союз» изготавливает детали фланцевых соединений и крепежные элементы, обладающие стойкостью к внешним разрушающим воздействиям.

↑ В начало

Степени коррозии трубопроводов и их деталей: фланцев и крепёжных изделий

Коррозия – это разрушение металлов и сплавов, происходящее в результате химической реакции (в основном окисления) с окружающей средой. Во влажном воздухе большинство металлов образуют поверхностный слой оксида, который, если он является когерентным, может замедлить или предотвратить дальнейшую коррозию. Термин «коррозия» в целом означает ухудшение качеств любых материалов, включая полимеры (пластмассы, резины и т. д.), керамику (бетон, кирпич и т.д.) и композиты (механические смеси двух или более материалов с различными свойствами).

Рисунок 1. Фланцы, подверженные коррозии.

Наиболее интенсивно коррозионному разрушению подвергаются черные металлы: углеродистая сталь и чугун, – в то время как некоторые цветные металлы и сплавы: хром, никель и их сплавы, медь и ее сплавы (бронза), алюминий и др. – относительно устойчивы. Весьма устойчивы от атмосферной коррозии хромоникелевые стали.

В таблице 1 представлены результаты оценки коррозионной стойкости различных металлов в некоторых растворах.

Таблица 1. Оценка коррозионной стойкости некоторых металлов в различных средах

| № п/п | Металл | Влажный воздух, не содержащий солей | Морская вода | Раствор едкого натра | Серная кислота | Соляная кислота | Азотная кислота | ||||

| холодн. | гор. | холодн. | гор. | холодн. | гор. | холодн. | гор. | ||||

| 1 | Углеродистая сталь | 2 | 2 | 4 | 4 | 1 | 1 | 1 | 1 | 1 | 1 |

| 2 | Нержавеющая сталь | 4 | 4 | 4 | 4 | 2 | 2 | 2 | 2 | 4 | 2 |

| 3 | Алюминий | 3 | 2 | 1 | 1 | 2 | 1 | 1 | 1 | 3 | 3 |

| 4 | Бронза оловянистая | 3 | 3 | 3 | 2 | 2 | 1 | 2 | 1 | 1 | 1 |

| 5 | Бронза алюминистая | 4 | 4 | 3 | 3 | 2 | 1 | 2 | 1 | 1 | 1 |

| 6 | Хром | 4 | 4 | 4 | 4 | 3 | 3 | 1 | 1 | 4 | 4 |

| 7 | Никель | 4 | 4 | 4 | 4 | 1 | 1 | 1 | 1 | 1 | 1 |

| 8 | Кадмий | 4 | 4 | 3 | 2 | 1 | 1 | 1 | 1 | 1 | 1 |

| 9 | Цинк | 4 | 2 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| 10 | Медь | 2 | 2 | 4 | 3 | 2 | 1 | 2 | 1 | 1 | 1 |

| 11 | Латунь | 2 | 2 | 3 | 2 | 2 | 1 | 2 | 1 | 1 | 1 |

| 12 | Свинец | 4 | 3 | 2 | 1 | 4 | 3 | 3 | 2 | 1 | 1 |

| 13 | Олово | 4 | 4 | 2 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| 14 | Серебро | 4 | 4 | 4 | 4 | 4 | 3 | 4 | 3 | 2 | 1 |

| 15 | Золото | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| 16 | Платина | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| Условные обозначения: 1 – разрушается, 2- корродирует, 3- медленно корродирует, 4 – стоек в данной среде | |||||||||||

↑ В начало

Две разновидности способов защиты деталей трубопровода от коррозии – механический и электрохимический

Рисунок 2. Механическая защита.

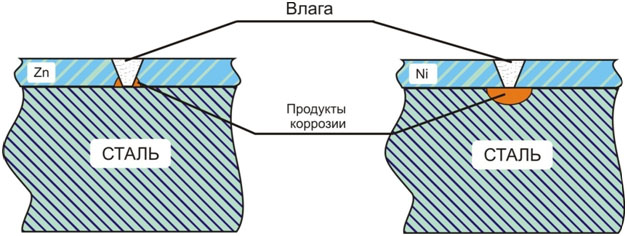

Электрохимическая защита крепежных изделий является способом борьбы с электрохимической коррозией, возникающей в зоне контакта двух металлов, которые обладают разными электрохимическими потенциалами. Обеспечивается электрохимическая защита крепежа в том случае, если материал покрытия изделия является анодным по отношению к защищаемому материалу. Возникающая при наличии влаги гальваническая пара приводит к постепенному разрушению металла имеющего меньший потенциал. Покрытия, выполненные из материала, потенциал которого в данных условиях отрицательней потенциала защищаемого металла, называются анодными.

Рисунок 3. Нанесение

коррозионностойкого покрытия.

Рассмотрим особенности и способы применения наиболее распространенных видов покрытий крепежных изделий. Для крепежных изделий применяются металлические (цинковые, кадмиевые, медные и т.д.), неметаллические неорганические (окисные, фосфатные), лакокрасочные покрытия. Из металлических покрытий наиболее распространенными являются цинковые. Их широкое применение, в том числе специалистами предприятия ООО «Инженерный Союз», для защиты стальных и чугунных изделий обусловлено в основном двумя причинами. Первая– высокая природная стойкость самого цинка благодаря образованию в коррозионной среде защитной пленки из продуктов коррозии, вторая – высокая анодность защиты при температуре до 70°С. При более высоких температурах цинк защищает сталь только механически. Защитные свойства цинковых покрытий определяются как их толщиной, так методом их нанесения. Цинковые покрытия, полученные различными методами, которые используются на производстве «Инженерного Союза» при обработке фланцевых и крепежных изделий, отличаются по равномерности, строению, плотности, составу и т.п. Горячий способ позволяет получить покрытие большой толщины (50...150 мкм), но эта толщина колеблется в значительных пределах и точная регулировка его невозможна. Отсюда высокие потери металла, порой недостаточное качество покрытия. На параметры основного металла (самой крепежной детали) горячая оцинковка практически не влияет, но размеры детали могут заметно измениться.

Рисунок 4. Схема коррозионных процессов в металлах с покрытием из цинка и никеля.

Коррозионный процесс наиболее энергично протекает в местах контакта разнородных металлов. Например, алюминиевые детали интенсивно растворяются, если они работают в контакте с латунными, так как алюминий отличается большей химической активностью, и имеет более отрицательный потенциал, чем латунь. Из двух сопряженных металлов растворимым электродом (анодом) является тот металл, который имеет более отрицательный потенциал. Поэтому наиболее эффективная защита от коррозии обеспечивается такими покрытиями, которые образуя в сочетании с металлом основы гальваническую пару, сами растворяются, но предупреждают разрушение основного металла изделия. Так, например, цинковое покрытие, имеющее более отрицательный потенциал, чем железо, значительно лучше защищает его от коррозии, чем никелевое, которое по отношению к железу имеет более положительный потенциал и является катодом. Покрытия, имеющие по сравнению с основным металлом детали более отрицательный потенциал, называют анодными, а более положительный – катодными.

На рисунке 4 показан характер коррозионных процессов при наличии анодных и катодных покрытий.

При строительстве трубопроводов широко используется катодная защита. Это метод использует электрический ток для противодействия биметаллической (то есть гальванической) коррозии через две неравные металлические поверхности - например, дуплексный фланец приварен к трубе из углеродистой стали. По существу, это действует только на участках под водой или под землей, там, где есть электролит. Если обычные нержавеющие сплавы используются в химически агрессивных средах, должны быть использованы ингибиторы коррозии. Эти соединения уменьшают воздействие окружающей среды на трубопровод металлов, и широко используются в полевых условиях.

В таблице 2 приведены некоторые методы, которые в настоящее время широко применяются в промышленности во избежание коррозии поверхности стойких покрытий.

Таблица 2. Методы создания антикоррозийных покрытий

| Приложения | Методы |

| компоненты газовых турбин | распыление |

| электролитический катод для медной очистки | газотермическое напыление |

| водоохлаждаемые статоры, используемых в электрических генераторов | химическое осаждения паров физическое осаждение паров |

| полупроводниковые устройства и жидкие кристаллы | трафаретная печать провал покрытия газотермическое напыление |

| оборудование обработки полупроводников | газотермическое напыление распыление погружение химическое осаждение паров физическое осаждение паров |

| щелочно-содержащие среды | распыление погружение рулонное покрытие |

| высокая температура эрозии-коррозии среды | газотермическое распыление и предохранитель сварка |

↑ В начало

Виды катодной защиты для трубопроводов и их соединительных элементов

Рисунок 5. Станция катодной защиты участка трубопровода.

Трубопроводы защищены от коррозии путем направления электроэнергии.

Поскольку при развитии процесса ржавления, стенки трубы могут быть съедены, что в последующем приводит к разгерметизации, для предотвращения этого было разработано несколько методов защиты от коррозии, в том числе простой, но эффективный метод катодной защиты.

Рисунок 6. Катодная защита

трубопровода приложенным током.

↑ В начало

Анод

Когда железо подвергается воздействию элементов, подается небольшой электрический заряд. Этот заряд незначительный, но постоянный. Для предотвращения попадания заряда на железо, заряд будет перенаправлен на соединение металлов, называемое анодом. Анод, как правило, сделан из магния или цинка, и располагается рядом с трубой. Анод подключен к трубе с помощью проволоки.

↑ В начало

Приложенный ток

Катодная защита является простой, но эффективной системой борьбы с коррозией. Отрицательный вывод питания аккумулятора или источника, подключенный к трубе, должен быть защищен, а положительная сторона аккумулятора подключена к аноду и находиться в земле. Положительно заряженную сторону аккумулятора называют анодом, труба же становится катодом, или отрицательно заряженной стороной. В зависимости от того, как далеко находится анод трубы, в зависимости от местных условий, почвы, а также вычислений инженера или инженера-конструктора, обычно проходят испытания почвы, и устанавливается расстояние между анодом и трубой. Основой этой системы является то, что электричество течет в сторону анода от катода, так разъедается анод вместо трубы, которая является катодом.

↑ В начало

Рассеянное электричество

Рисунок 7. Проведение работ по соединению

проводов, установленных на каждой трубе

с образованием непрерывной электрической цепи.

При разработке системы катодной защиты участка трубопровода, инженеры изучают принцип рассеянного электричества в данной области. Например, газопровод может быть проложен рядом с подземным электрическим кабелем. Когда течет ток по проводам, вокруг провода образуется магнитное поле, это поле взаимодействует с трубой, заставляя его превращаться в анод. Поскольку аноды разъедаются быстро, инженер должен разработать положение дополнительного электрического поля, и сильную катодную защиту вокруг районов с высокой концентрацией рассеянного электричества.

↑ В начало

Перспективы развития методов защиты фланцев, крепежа и других элементов трубопроводов

Многие патенты на коррозионно-стойкие покрытия, а также методы формирования покрытий были открыты в последние годы. Однако потребность в разработке новых материалов и покрытий для повышения стойкости к коррозионным разрушениям существует постоянно.

Кроме того, дополнительная информация и проведение дополнительных исследований необходимы для выявлений особенностей различных покрытий определенных областей и участков трубопровода. При этом стоит учитывать факторы экологии и экономики, необходимые для создания крупномасштабного производства.

↑ В начало

Заключение

Качество соединительных деталей трубопровода и крепежных изделий оказывает огромное влияние на состояние современных трубопроводных систем. Независимо от окружающей среды, от географической расположенности, незащищенные должным образом детали трубопровода и крепежные изделия подвержены коррозии и разрушению.

Необходимым условием для деталей крепежа и фланцевых соединений, используемых при строительстве трубопроводных участков, является уровень защищенности и стойкости воздействию коррозийного разрушения.

Занимаясь производством широкой номенклатуры крепежных изделий и соединительных деталей трубопровода, компания «Инженерный Союз» имеет в наличии оборудование и технологии для обеспечения стойкости своей продукции к внешним воздействиям и коррозионному разрушению. Высококачественные фланцы, заглушки, тройники, стальные переходы, шпильки, болты, гайки и многие другие соединительные детали трубопроводов и крепежные элементы, изготавливаемые на производстве ООО «Инженерный Союз», работают на предприятиях России и стран ближнего Зарубежья, подтверждая свое качество, износостойкость и длительный срок эксплуатации.

↑ В начало

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.