Прочность болтов из сталей, сплавов и пластмасс

Проточки в стержнях высокопрочных болтов за резьбовым участком и под головкой способствуют уменьшению концентрации напряжений в наиболее нагруженных частях болта.

Выбор материала для болтов и шпилек – нетривиальная задача, требующая комплексного подхода с учётом конкретных условий применения, уменьшения материалоёмкости и стоимости изготовления крепежных изделий.

Дата публикации: 16 апреля 2011

Будь у меня сила воли побольше, я бы сумел пересилить её.

Станислав Ежи Лец

Конструктивные методы повышения прочности болтов

Чувствительность высокопрочных болтов к высоким концентрациям напряжений

Высокопрочные и сверхвысокопрочные болты необходимо устанавливать без перекоса под гайкой или под головкой. Болты из конструкционных высокопрочных сталей обладают высокой чувствительностью к концентрации напряжений, поэтому все переходы сечения следует проектировать с максимально возможными радиусами закругления, особенно в месте перехода от гладкой части к головке.

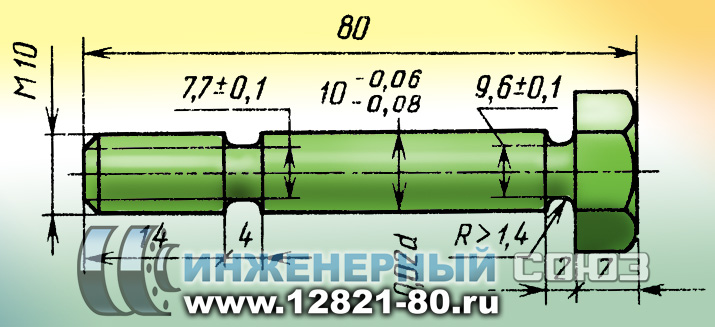

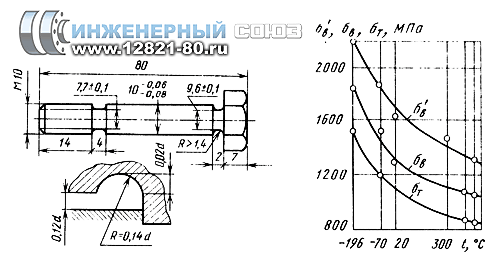

Болты следует изготовлять с проточками за резьбовым участком, а сверхвысокопрочные — и под головкой (рис. 1). Такие проточки способствуют уменьшению концентрации напряжений в наиболее нагруженных частях болта.

Рис. 1. Болт из высокопрочной стали, зависимость механических

характеристик болтов

Резьбу следует изготавливать с гарантированным минимальным радиусом впадины.

Производство крепежа из различных сплавов и сталей

Болты нержавеющие высокопрочные для динамически нагруженных соединений

Для производства крепежа используют также высокопрочные коррозионно-стойкие стали 07Х16Н6 и 1Х15Н4АМЗ-Ш, которые после закалки в воздухе с температуры растворения карбидов (1000...1050°С) имеют в основном аустенитную структуру. Упрочнение достигается обработкой холодом, в процессе которой 80% аустенита превращается в мартенсит. Болты из таких сталей обладают высокими прочностью и коррозионной стойкостью. Как следует из анализа табл. 1, указанные стали по пластичности (относительному удлинению) и ударной вязкости значительно превосходят обычно применяемые для болтов конструкционные стали. Отметим, что сталь 07Х16Н6 сохраняет высокую ударную вязкость (ан = 80...100 Дж/см2) и пластичность (δ5 > 20 %) до температуры t = —196 °С, в то время как ударная вязкость высокопрочных конструкционных сталей, из которых изготовляют болты, не превышает 15...20 Дж/см2. Благодаря указанным свойствам болты из сталей 07Х16Н6 и 1Х15Н4АМЗ-Ш применяют в динамически нагруженных соединениях.

Болты для нагружения в плоскости стыка

Болты из этих сталей можно также использовать в конструкциях, нагруженных в плоскости стыка. Минимальные значения сопротивления срезу составляют для них соответственно τв = 875 и 1000 МПа. Для сравнения отметим, что сопротивление срезу болтов из стали 30ХГСНА при σв = 1600...1800 МПа равно 960 МПа.

Вследствие высоких пластичности и ударной вязкости болты из этих сталей нечувствительны к перекосу (до 8°) и концентрации напряжений. Благодаря этому отпадает необходимость проведения специальных конструктивных мероприятий, снижающих концентрацию напряжений (галтели и др.).

Болты из сталей 07Х16Н6 и 1Х15Н4АМЗ-Ш сохраняют высокую прочность до t = 500 °С (рис. 1). Сопротивление усталости болтов из этих материалов значительно выше, чем из конструкционных коррозионно-стойких сталей, применяемых обычно для изготовления высокопрочных болтов.

Для повышения прочности болты из сталей 07X16Н6 и 1Х15Н4АМЗ-Ш изготовляют по следующей технологии: изготовление заготовки с головкой, полная термическая обработка, накатка резьбы, отпуск при t = 400 °С.

Таблица 1.

| Марка стали | Термическаяобработка | σв, MПа | σт, MПа | δв% | aн, Дж/см2 |

|---|---|---|---|---|---|

| 30ХГСНА | Закалка с отпуском при 2500С | 1750 | 1350 | 10 | 60...70 |

| 30ХГСНMA | Изотермическая закалка в селитре или щелочи при 2500С | 1650 | 1250 | 11 | 70 |

| то же при 3000 C | 1500 | 1200 | 13 | 70...80 | |

| 30ХГСА | Закалка с отпуском при 2200C | 1750 | 1350 | 9 | 50...60 |

| 07X16H6 | Закалка с 10000C на воздухе, обработка холодом при -700C в течение 2ч, отпуск при 4000С в течение 1ч | 1250 | 1050 | 20 | 140 |

| 1X15H4AMЗ-Ш | Закалка с 10500C на воздухе, обработка холодом при -700C в течении 2ч,отпуск при 3500C в течении 1ч | 1450 | 1150 | 15 | 120 |

Болты и шпильки из титановых и бериллиевых сплавов

Титановые и бериллиевые болты широко применяют в конструкциях, к которым предъявляют жесткие требования по массе, габаритам, прочности.

Болты и шпильки из титановых сплавов

Титановые сплавы с плотностью около 4,5 г/см3 имеют высокие механические характеристики. В табл. 2 приведены отечественные марки титановых сплавов, применяемых для изготовления болтов.

Таблица 2.

| Марка | Термическая обработка, температура | σв, МПа | σт, МПа | τв, МПа | σ'в/σв | δ5,% | Рабочая температура t, °C, не выше |

|---|---|---|---|---|---|---|---|

| ОТ4-1 | Отжиг (750±10) | 700... 850 | 550... 650 | - | 1,20... 1,25 | 15...40 | 400 |

| ВТ5 | Закалка (950±10) старение (450) | 900... 1100 | 800... 900 | 650 | 1,20... 1,25 | 8...13 | 400 |

| ВТ9 | Закалка (900±10)старение (550) | 1100.. 1150 | 900... 1000 | 700 | 1,10 1,15 | 6 | 550 |

| ВТ3-1 | Закалка (880±10) старение(550) | 1000... 1200 | 850.. 1000 | 650 | 1,20 | 10...16 | 450 |

| ВТ14 | Закалка (840±10) старение (600) | 950... 1500 | 850... 1000 | 700 | 1,10... 1,15 | 15 | 500 |

| ВТ14 | Отжиг (825±10) | 800... 1000 | 700... 850 | - | 1,15 | 17 | 400 |

| ВТ16 | Закалка (780±10) старение (520) | 1250... 1350 | 1100... 1250 | 750 | 1,10... 1,15 | 4...6 | 350 |

Таблица 3.

| Резьба | ОТ4-1 | ВТ14 | ВТ14 отожженный | ВТ16 | 30ХГСА | 38XA | 40X2НMA |

|---|---|---|---|---|---|---|---|

| При растяжении | |||||||

| M6 | 16.0 | 21.0 | 18.6 | 21.4 | 21.1 | 20.9 | 21.2 |

| M8 | 31.0 | 38.8 | 36.0 | 39.0 | 38.0 | - | - |

| M10 | - | 61.0 | - | 61.0 | 60.0 | 61.0 | 61.5 |

| При срезе | |||||||

| M6 | - | 20.2 | - | 21.3 | 19.7 | - | - |

| M8 | - | 36.2 | - | 38.0 | 35.0 | - | - |

| M10 | - | 56.3 | - | 59.0 | 54.9 | - | - |

Сплавы ВТЗ—1, ВТ5, ВТ9 и ВТ16 используют для изготовления болтов (шпилек) взамен сталей 30ХГСА, 30ХГНА, 38ХА и 40ХН2МА. Эти болты на 40% легче стальных. После термообработки на σв = 1100 МПа они обладают такими же свойствами при растяжении, как и болты из легированных сталей (табл. 3).

Прочность титановых болтов при срезе даже выше прочности стальных болтов.

Упругое удлинение титановых болтов при одних и тех же напряжениях приблизительно в 2 раза больше упругого удлинения стальных болтов, то важно для сохранения первоначальной затяжки. Кроме того, вследствие высокой податливости дополнительная нагрузка на болт при действии рабочих сил в случае применения титановых болтов взамен стальных в стальных узлах снижается также почти в 2 раза. Однако эти преимущества титановых болтов исчезают при их работе в титановых узлах.

Болты из титановых сплавов малочувствительны к перекосу опорных поверхностей при статических нагрузках и не обнаруживают склонности к замедленному хрупкому разрушению. Однако ввиду высокой чувствительности титановых сплавов к остаточным напряжениям растяжения шлифование резьбы болтов, работающих при переменных напряжениях, недопустимо.

Из сплава ВТ9 изготовляют болты, которые могут длительно работать при температуре до 550 °С. Сплав ВТ16 можно использовать длительно при температуре до 350 °С и кратковременно до 700 °С.

Титановые болты необходимы при работе в корродирующих средах, так как они обладают высокой коррозионной стойкостью в большинстве агрессивных сред. Разрушение болтов из этих сплавов при статических нагрузках носит взрывной характер и происходит практически без образования шейки.

Бериллиевый крепеж

Бериллиевые болты приблизительно в 4 раза легче стальных и в 2,2 раза легче титановых.

Предел прочности сплава бериллия с алюминием при нормальной температуре составляет σв = 520 ... 580 МПа, модуль упругости Е = 175 ГПа, удлинение при разрыве δ5 = 20...26 %.

Однако изделия из бериллиевых сплавов очень чувствительны к концентрации напряжений и качеству поверхности, поэтому бериллиевые болты требуют тщательной обработки, выполнения резьбы накаткой, использования алюминиевых гаек и т. д. Применение для таких болтов резьбы с пониженной высотой профиля (до 55 % нормальной) с соответствующим увеличением внутреннего диаметра и радиуса впадины (R=0,28Р) уменьшает концентрацию напряжений и повышает предел выносливости более чем в 2 раза.

По прочности бериллиевые болты уступают стальным и титановым. Однако удельная прочность (отношение прочности к массе) болтов из бериллия в 1,5...2,0 раза выше прочности стальных к титановых болтов при статических нагрузках, а при переменных нагрузках их долговечность в 2 раза больше титановых и почти в 10 раз больше стальных. Необходимо иметь в виду, что бериллиевая пыль, образующаяся при механической обработке, токсична.

Крепежные детали из пластмасс

Крепежные детали из пластмасс широко применяют благодаря высоким электро- и теплоизоляционным, а также противокоррозионным свойствам.

Основные материалы для изготовления крепежных деталей –

- волокнит,

- фенопласты К-18-2 и К-21-22,

- пресс-материал АГ-4В,

- найлон

- полиамиды.

Таблица 4.

| Материал | σв.p | σв.pпри продолжительности нагружения, ч. | σв.с | σв.с;τ при продолжительности нагружения, ч. | |||||

| 100 | 1000 | 10 000 | 100 | 1000 | 10000 | ||||

| АГ-4В | 104,0 | 91,0 | 89,7 | 88,1 | 198,0 | 145,0 | 141,0 | 137,0 | |

| К-18-2 | 41,0 | 30,3 | 28,9 | 27,3 | 131,0 | 96,0 | 94,0 | 92,0 | |

| Волокнит | 41,5 | 29,8 | 28,2 | 26,7 | 115,0 | 82,0 | 80,0 | 78,5 | |

Таблица 5.

| Соединение | Материал гайки | Значение Fp, kH, при H/d | |||

| 0,5 | 1,0 | 1,5 | 7,0 | ||

| С вставкой | 2363С | 18,0 | 31,0 | 40,0 | 49,0 |

| Обычное | 2363С | 14,5 | 19,0 | 27,5 | 35,0 |

| Обычное | Д1Т | 38,0 | 55,0 | 62,0* | 62,0* |

| *Обрыв шпильки по резьбовой части | |||||

Механические характеристики этих материалов невысоки, они различны для растягивающих и сжимающих нагрузок. При проектировании резьбовых деталей из пластмасс необходимо также иметь в виду снижение их прочности с увеличением продолжительности нагружения и повышением температуры (табл. 4).

Распространение получили антивибрационные пластмассовые гайки, в которые для усиления (повышения несущей способности) иногда монтируют резьбовые спиральные вставки. В табл. 5 приведены результаты испытания таких гаек.

Успешно применяют стопорные кольца и гайки из найлона и полиамидов, а также шайбы из полиамидов, которые при затяжке сильно деформируются, заполняют зазоры и впадины резьбы, одновременно способствуя герметизации. Для восприятия основных осевых сил предусмотрена металлическая основа.

Детали корпусов из стеклопластиков стягивают с помощью, стальных или титановых болтов. В таких конструкциях внешнюю нагрузку на болты следует уменьшать путем увеличения податливости деталей системы болта (например, введением специальной упругой шайбы).

Заключение

Выбор материала для болтов и шпилек – нетривиальная задача, требующая комплексного подхода с учётом конкретных условий применения, уменьшения материалоёмкости и стоимости изготовления крепежных изделий.

Список литературы

- Гоулд Д., Микич М. Площади контакта и распределение давлений в болтовых соединениях // Конструирование и технология машиностроения. 1972. №3... – С. 99.

- Якушев А. И., Мустаев Р. Х., Мавлютов Р. Р. Повышение прочности и надежности резьбовых соединений.. – М. : Машиностроение, 1979. – 214 c.

- Якушев А. И. Влияние технологии изготовления и основных параметров резьбы на прочность резьбовых соединений.. – М. : Оборонгиз, 1956.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.