Напряжения в головках болтов. Высокопрочные болты.

Схема распределения напряжений под головкой болта

Для расчета на прочность болтовых соединений необходимо знать концентрацию напряжений в сопряжении головки со стержнем болта и контактные давления под головкой болта. Анализ результатов расчета позволяет выявить упрочняющие характеристики болтов.

Дата публикации: 16 апреля 2011

Необходимость знания концентрации напряжений в головке болтов

Для расчета на прочность болтовых соединений необходимо знать концентрацию напряжений в сопряжении головки со стержнем болта и контактные давления под головкой болта. Эти сведения можно получить из решения осесимметричной контактной задачи о взаимодействии головки болта со стягиваемыми деталями.

Распределение напряжений на контурах головки и стержня болта

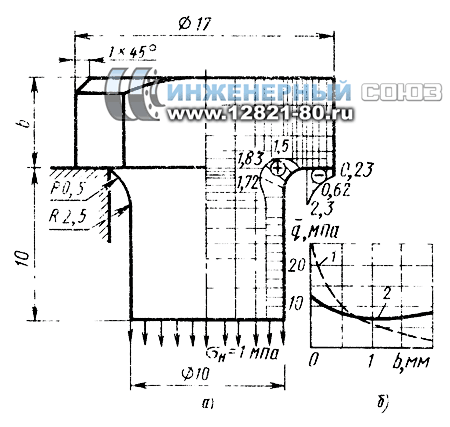

На рис. 1, (а) показана схема распределения относительных главных напряжений на контурах головки и стержня болта (контурные напряжения). Относительные контактные напряжения (давления) приведены для случая, когда головка болта опирается на жесткое основание. На практике этому приблизительно соответствует резьбовое соединение, стягивающее стальные соединительные детали трубопроводов или другие детали болтами из титановых сплавов.

На рис. 1, (б) представлена зависимость относительного контактного напряжения q — q/σн на опорном торце головки болта, когда головка опирается на жесткую (недеформированную) деталь (кривая 1) и на деталь из того же, что и болт, материала (кривая 2), После определения контактного напряжения проведен расчет напряженного состояния в головке.

Рис.1. Схемы(а) и кривые (б) распределение напряжений

под головкой болта

Рис. 2. Головки болтов

Результаты расчета приведены на рис. 1., (а). Из рисунка следует, что наибольшее напряжение на контуре болта действует вблизи перехода галтели в гладкую часть стержня, т. е. в сечении, отклоненном от начала сопряжения приблизительно на 15°. Теоретический коэффициент концентрации напряжений при контакте головки с жесткой деталью α0 = σmax/σн = 3,5.

Когда головка болта опирается на упругую деталь (например, на стальной фланец), контактное давление вблизи отверстия снижается, а максимальное напряжение на контуре болта несколько возрастает.

Влияние конструкции болта на распределение напряжений

При увеличении радиуса закругления под головкой болта концентрация напряжений уменьшается (рис. 2., а-е; рис. 3).

Однако контактное давление вблизи кромки отверстия при этом возрастает вследствие уменьшения площади опоры (рис. 4). Сплошные линии соответствуют контакту головки с упругими деталями, штриховые — контакту с абсолютно жесткими корпусными деталями.

Положение опасного (наиболее нагруженного) сечения в зоне галтели также зависит от радиуса закругления. При Rr = 0,05dc это сечение удалено на 20° от начала сопряжения гладкой части стержня с головкой. С увеличением радиуса сечение приближается к гладкой части стержня, и при Rr = 0,25dc оно удалено лишь на 10° от начала сопряжения.

В практических расчетах можно использовать следующую приближенную формулу вычисления теоретического коэффициента концентрации напряжений под головкой болта:

ασr = 1+ 0.55√dc / √Rr

Рис. 3. Зависимость ασr от относительного

радиуса Rr / dc под головкой болта

Рис. 4. Кривые распределения контактного

напряжения (давления) под головками болтов

при Rr/dc =0.05 (1), 0.10 (2) и 0,25 (3)

Рис. 5. Схемы (а) и кривые (б) распределения напряжений

под головкой болта с одно- и двухрадиусной галтелями

Болты с поднутренной галтелью

Иногда для сохранения нормальной опорной поверхности переход от стержня к головке осуществляют поднутренной галтелью (рис. 2, д) в

этом случае значение ασr существенно больше, чем при простом скруглении с таким же радиусом, вследствие увеличения податливости при изгибе головки.

Болты с двухрадиусными галтелями

Для снижения контактного давления и повышения сопротивления усталости болтовых крепежных изделий целесообразно выполнять сопряжение головки и стержня болта галтелью с двумя радиусами (см. рис. 2, г; рис. 5). Радиус закругления участка, прилежащего к цилиндрической части, должен быть большим, так как в этой зоне действуют наибольшие контурные напряжения. Малый радиус на второй части галтели увеличивает опорную поверхность головки болта.

Коэффициент ασr под головкой в случае сопряжения галтелью с двумя радиусами Rr1= 2,5 мм и Rr2 = 0,5 мм несколько выше (на 9 %), чем при простой галтели с Rr = 2,5 мм. Однако максимальные контактные давления, действующие на опорном торце (кривая 1), ниже, чем при простом сопряжении (кривая 2), в 1,9 раза.

Болты с коническими головками

В ряде конструкций для повышения сопротивления усталости соединений применяют болты с коническими головками (рис.2, е). Такие головки не имеют преимуществ перед обычными головками с двухрадиусной галтелью, однако при их использовании усложняется изготовление корпусных деталей.

Высота шестигранной головки болта

При уменьшении высоты головки Н от 0,8d до 0,5d теоретический коэффициент концентрации напряжений возрастает на 10 ... 13 % (большее значение соответствует меньшему радиусу закругления под головкой), а при увеличении высоты головки до Н = d снижается приблизительно на 8...10 %.

Следует отметить, что характер распределения контактного давления на опорном торце головки болта незначительно влияет на концентрацию напряжений под головкой. Из решения контактной задачи несложно найти и микроперемещения контактирующих поверхностей при изменении внешней нагрузки, необходимые для оценки склонности соединений к фреттинг-коррозии.

Болты высокопрочные и жаропрочные. Деформации пластичности и ползучести

Рис. 6. Напряжения в головке и стержне болта при деформациях

упругости, пластичности и ползучести

Рис. 7. Зависимость коэффициента концентрации

напряжений от времени τ работы

соединения при Rг/dc=0,12

При больших нагрузках, а также при работе соединений в условиях повышенных температур в зонах концентрации напряжений развиваются деформации пластичности и ползучести. На рис. 6 в качестве примера показана схема распределения напряжений σн под головкой болта М6 из стали 10Х11Н22Т3МР в условиях:

- идеальной упругости (сплошная линия),

- пластичности (штриховая линия; нагрев до температуры 650°С)

- ползучести (штрихпунктирная линия; работа при температуре 650 °С в течение 100 ч).

На этом же рисунке (справа) показана эпюра осевых напряжений σz в наиболее нагруженном сечении. Снижение концентрации — сначала быстрое в процессе нагрева, затем медленное при работе — связано с перераспределением напряжений в условиях пластичности и ползучести (см. рис. 7).

Головки с увеличенной высотой (кривая 1, h/dc = 1,0) имеют меньшие податливость при изгибе и коэффициент концентрации напряжений, поэтому они менее «склонны» к ползучести, чем головки с нормальной высотой (кривая 2; h/dc = 0,8), при одинаковых условиях нагружения.

Увеличение радиуса закругления под головкой болта и снижение концентрации напряжений замедляют развитие деформаций пластичности и ползучесть.

Заключение

При конструировании или подборе конструкции болта необходимо учитывать геометрию основания его головки. Высокопрочные и жаропрочные болты особенно в этом нуждаются. Меньшим деформациям подвергаются головки болтов с увеличенной высотой. Характер распределения контактного давления на опорном торце головки болта незначительно влияет на концентрацию напряжений под головкой.

Список литературы

- Тимошенко С. П. Сопротивление материалов.. – М. : Гостехиздат, 1943. – 345 c. Т. 2.

- Якушев А. И. Влияние технологии изготовления и основных параметров резьбы на прочность резьбовых соединений.. – М. : Оборонгиз, 1956.

- Якушев А. И., Мустаев Р. Х., Мавлютов Р. Р. Повышение прочности и надежности резьбовых соединений.. – М. : Машиностроение, 1979. – 214 c.

- Ретшер Ф. Детали машин : в 2-х томах.. – М. : Госмашметиздат. 1933-1934г..

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.