Диаграмма предельных напряжений резьбового крепежа

Фланцевый крепеж зачастую испытывает переменные нагрузки при эксплуатации

При экспериментальном анализе переменных нагрузок резьбовых соединений крепежных изделий важнейшей характеристикой является предел выносливости, оцениваемый по предельной амплитуде переменных напряжений. Выводы экспериментов можно объяснить, рассмотрев напряжения и деформации в резьбе крепежных изделий.

Дата публикации: 10 апреля 2011

Предельные и средние напряжения при переменных нагрузках на крепеж

Расчет резьбовых соединений крепежа на прочность основан на диаграмме предельных напряжений цикла, характеризующей зависимость между значениями предельных (σап) и средних (σm) напряжений цикла для заданной долговечности. В данной статье предел текучести обозначается как σт.

Исследования предельных напряжений на крепеж

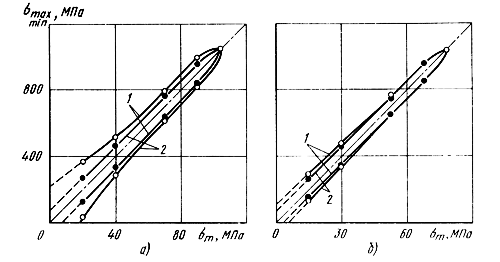

Результаты исследований Биргера, Иосилевича (рис. 1), а также экспериментов А. И. Якушева [3] и других показывают, что изменение предельной амплитуды напряжений цикла при увеличении среднего напряжения невелико и определяется технологией изготовления и термообработкой резьбовых деталей (табл.1).

Рис. 1. Диаграмма предельных напряжений цикла для соединений с

накатанной (а) и нарезанной (б) резьбой M10;

1 – для термообработанных заготовок шпилек,

2 – для термообработанных шпилек

При выполнении резьбы нарезанием или накатыванием на термообработанных заготовках наблюдается снижение σап при увеличении σm. Наиболее интенсивно σап снижается в соединениях с накатанной резьбой при σm < 0,5 σт.

Режим накатывания или нарезания резьбы на крепеж

В указанных пределах изменения σm существенное влияние на значение σап могут оказывать режимы накатывания (нарезания) резьбы. При дальнейшем увеличении от предел выносливости соединений с накатанной резьбой практически не изменяется и приближается к пределу выносливости соединений с нарезанной резьбой (табл.2).

Если термообработку болтов или шпилек проводили после изготовления резьбы (такая последовательность операций изготовления и термообработки характерна для технологии производства высокопрочных болтов), то значение σап остается практически неизменным при возрастании среднего напряжения вплоть до σm ≤ 0,9σт.

Деформации в резьбе шпилек и болтов

Таблица 1.

| Сталь | σm, МПа | σm / σт | σап, МПа, для соединений с резьбой | |

| М6 | М12×1,5 | |||

| 45 | 150 | 0,33 | 80 | 60 |

| 250 | 0,55 | 80 | 60 | |

| 365 | 0,80 | 70 | 60 | |

| 460 | 1,01 | 70 | 60 | |

| 40ХН2МА | 150 | 0,13 | 120 | 70 |

| 250 | 0,21 | 120 | 70 | |

| 365 | 0,31 | — | 70 | |

| 540 | 0,45 | 100 | — | |

| Примечание. Высота гайки E = 0,8 d. Резьба изготовлена по 6-й степени точности с минимальными зазорами по диаметрам резьбы. | ||||

Таблица 2.

| Способ изготовления резьбы | σап, МПа при σm, МПа | |||

| 250 | 400 | 700 | 900 | |

| Накатывание | 165/70 | 110/60 | 85/60 | 85/60 |

| Нарезание | 70/60 | 60/60 | 60/60 | 60/60 |

| Примечание. Резьба М10, радиус впадины R = 0,18 мм. В числителе даны значения для заготовок в знаменателе - для готовых шпилек (в обоих случаях после термообработки 29,9…33,8 HRCЭ). Материал шпилек - сталь 38ХА (σв = 1150 МПа), материал гаек - сталь 45 (σв = 950 МПа). | ||||

Эти выводы, хорошо согласующиеся с результатами упомянутых выше работ, можно объяснить, рассмотрев напряжения и деформации в резьбе крепежных изделий. Нагруженный растягивающей нагрузкой болт или шпильку представим в виде стержня с надрезами в форме резьбы, в наименьшем сечении которого (под гайкой) возникает трехосное напряженное состояние (всестороннее неравномерное растяжение) с разным соотношением главных напряжений по глубине. На поверхности впадин — двухосное растяжение. Наличие резьбы вызывает неравномерное распределение осевых напряжений растяжения по сечению болта, наибольшая концентрация которых отмечается в вершине впадины резьбы. Поэтому уже при σm = 0,1...0,2 σт напряжения у поверхностных слоев в вершине наиболее нагруженных витков резьбы болта достигают предела текучести. В результате в поверхностных слоях возникают пластические деформации, дальнейшее увеличение которых не может привести к существенному повышению напряжений в наиболее нагруженной области.

Независимость значения σап от средних напряжений для болтов, термообработанных после изготовления резьбы, можно объяснить появлением при небольших σт в поверхностных слоях (в зонах концентрации напряжений) местной пластической деформации.

Постоянству σап может способствовать также образование мягкого обезуглероженного слоя на поверхности резьбы после термообработки.

При холодном накатывании (нарезании) резьбы в ее впадинах появляются напряжения сжатия. Если после изготовления резьбы болты не подвергают упрочняющей термообработке, то остаточные напряжения сохраняются и при нормальной температуре, способствуя повышению сопротивления усталости соединений. При работе таких соединений в условиях повышенных температур будет происходить релаксация остаточных напряжений. При действии растягивающих рабочих нагрузок остаточные напряжения сжатия компенсируют частично наибольшие напряжения в зонах концентрации, что существенно повышает сопротивление усталости, особенно при небольших σт. С увеличением среднего напряжения до σm = (0,4...0,5)σт влияние остаточных напряжений сказывается в меньшей степени и значение σап снижается. При σm ≥0,5σт появляются зоны концентрации пластических деформаций; дальнейшее возрастание σт лишь незначительно снижает σап.

На нецелесообразность термообработки после накатывания резьбы указывается Р. Уолкером и Д. Майером.

Упрощенная диаграмма предельных напряжений

При отсутствии экспериментальных или справочных данных в качестве теоретической диаграммы предельных напряжений может быть принята линейная диаграмма, которая получается обычным способом из диаграммы для гладкого образца.

Заключение

Экспериментальные исследования нагрузок на крепеж создают основы принципы производства качественной крепежной продукции. При выполнении резьбы нарезанием или накатыванием на термообработанных заготовках наблюдается снижение. Также экспериментальные исследования выявляют нецелесообразность термообработки после накатывания резьбы.

Список литературы

- Ретшер Ф. Детали машин : в 2-х томах.. – М. : Госмашметиздат. 1933-1934г..

- Якушев А. И., Мустаев Р. Х., Мавлютов Р. Р. Повышение прочности и надежности резьбовых соединений.. – М. : Машиностроение, 1979. – 214 c.

- Якушев А. И. Влияние технологии изготовления и основных параметров резьбы на прочность резьбовых соединений.. – М. : Оборонгиз, 1956.

- Белозерова З.Л., Ращепкин К.Е., Ясин Э.М. Надёжность магистральных нефте- и продуктопроводов // Транспорт и хранение нефти и нефтепродуктов: Обз. инф. - М.: ВНИИОНГ, 1971....

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.