Факторы надежности фланцев и крепежа в составе фланцевых соединений

Нераскрытое контактирующее фланцевое соединение при небольшой осевой нагрузке (слева). Раскрытие фланцевого соединения с деформацией фланцев и болтов.

Как говорилось ранее, фланцевые соединения устройств и объектов гидроэнергетики часто подвергаются не только воздействию внутреннего давления, но и радиальным нагрузкам и крутящим моментам. В связи со сложностью теоретической задачи возникает особая необходимость экспериментального исследования сопротивления и деформации фланцевых соединений при синхронном приложении различных видов нагрузок.

Дата публикации: 7 апреля 2011

Необходимость экспериментальных исследований деформации фланцев и крепежа

Для косвенной проверки напряжений в крепеже: болтах или шпильках – может быть проведено испытание на усталость кольцевых фланцевых соединений в условиях наложения одновременно изменяющихся 1) осевой силы и 2) крутящего момента.

Проверка продольных напряжений в болтах испытанием на усталость кольцевых фланцевых соединений

Ранее проводились испытания на металлических моделях тонкостенных валов и их фланцевых соединений. Они должны были выявить влияние на усталостную прочность еще следующих факторов: коэффициента затяга соединения; диаметральных зазоров между болтами и отверстиями во фланцах и некоторых особенностей конструкций фланцевых соединений.

Геометрия фланцев и болтов

Основные размеры моделей валов и фланцевых соединений были следующие (в мм):

- наружный диаметр фланцев 145.6;

- диаметр окружности центров болтовых отверстий 128.0;

- диаметр болтовых отверстий во фланце 10.0;

- кол-во болтов 20;

- наружный диаметр моделей валов 100.0;

- внутренние диаметры моделей валов турбины и генератора 80.0 и 70.0;

- высоты фланцев моделей валов турбины и генератора 18.0 и 25.0;

- длина и конусность наружной образующей переходной конической оболочки модели вала турбины 25 и 19;

- переход от фланца модели генераторного вала к оболочке был выполнен в виде галтели радиусом 8 мм.

Сталь

Модели валов были изготовлены из поковок одной плавки из стали 40 с механическими свойствами: σт = 25.7; σв = 57.0; σ0 = 30.0; σ-1 = 20.0; δ = 20.0% и φ = 64.0%. Болты были изготовлены из стали 40Х стандартного пруткового материала и имели механические свойства : σт = 56.5; σв = 78.0; σ0 = 51.0; δ = 20.0 %; φ = 64.0%. Испытания проводились на пульсаторе типа ПДМ-ПУ-100. Переменные осевые силы, действующие в пульсаторе, передавались на модели трубчатых валов с фланцевыми соединениями с помощью специального приспособления в виде синхронно изменяющейся осевой силы и крутящего момента. В процессе испытаний переменные нагрузки оставались знакопостоянными.

Коэффициент асимметрии цикла

r = ( Pmax - P min )/ ( Pmax + P min )

менялся в пределе 0.41 ≤ r ≤ 0.73. Это изменение достигалось путем изменения P min при неизменном Pmax. Максимальные значения крутящегося момента и осевой силы, действующих на модели, были 176×103 кгс⋅см и 32000 кгс.

Группы испытанных моделей фланцевых соединений

Были испытаны четыре группы моделей.

В таблице 1 пояснены особенности этих групп и результаты испытаний. Болты первой группы моделей были изготовлены по посадке движения (А/D), и в них создавались предварительные напряжения затяга по минимальным сечениям Q3 = 299 кгс/см2.

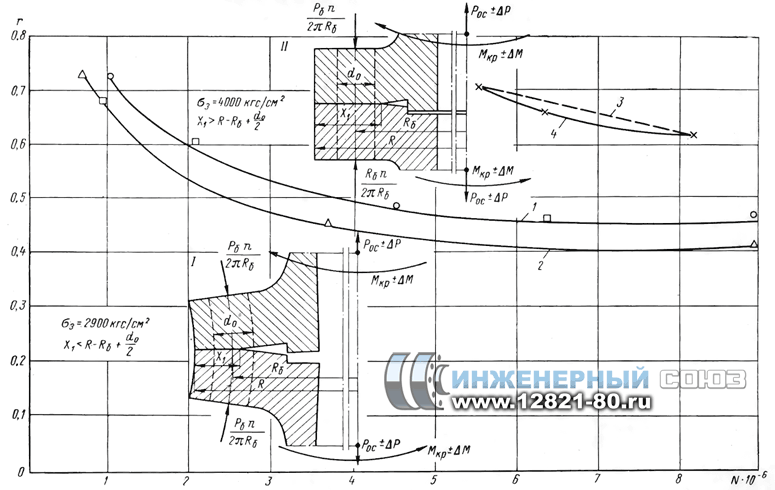

Рис.1. Зависимость надежности фланцев в зависимости от коэффициента асимметрии.

На рис.1 представлено диаметральное сечение фланцевого соединения I при указанных напряжениях затяга и при приложении к нему максимальной величины осевого усилия Pmax, на котором в определенном масштабе указана расчетная ширина нераскрываемого участка X1. Из этого эскиза видно, что в указанных условиях стык между фланцами раскрывается частично и в диаметральном сечении образовывается щель, которая охватывает частично область расположения болтов.

Таблица 1.

| № модели | Группа моделей и ее особенности | Напряжение предварительного затяга болтов σ3, кгс/см2 | Коэффициент асимметрии цикла r | Число циклов при котором произошло разрушение, N×106 | Место разрушения |

|---|---|---|---|---|---|

| 1 | Первая (основная). Болты (А / Д) | 2900 | 0,73 | 1,0 | Область переходного сечения 0–0 |

| 2 | 0,73 | 0,66 | |||

| 3 | 0,53 | 0,28 | |||

| 4 | 0,48 | 4,7 | |||

| 5 | 0,46 | 10,0 | – | ||

| 6 | 0,53 | 1,6 | Болты | ||

| 7 | 0,48 | 3,0 | |||

| 8 | 0,46 | 3,6 | |||

| 9 | 0,41 | 10,0 | – | ||

| 10 | Вторая. Болты с диаметральным зазором 0,2 мм | 4000 | 0,73 | 7,34 | Область переходного сечения 0–0. Болты |

| 11 | 0,68 | 8,2 | |||

| 12 | 0,64 | 10,0 | – | ||

| 13 | 0,48 | 10,0 | |||

| 14 | 1500 | 0,68 | 0,1 | Болты | |

| 15 | 2900 | 0,68 | 0,8 | ||

| 16 | 0,46 | 6,3 | |||

| 17 | Третья. Модели без конусов с закруглениями r = 5 мм. Болты с диаметральным зазором 0,2 мм. | 4000 | 0,73 | 0,73 | Область переходного сечения 0–0 |

| 18 | 0,64 | 0,38 | |||

| 19 | 0,58 | 0,42 | |||

| 20 | 0,46 | 10,0 | Болты и модель не разрушились | ||

| 21 | Четвёртая. Фланцы моделей вала с толщиной 14 мм. Болты с диаметральным зазором 0,2 мм. | 4000 | 0,64 | 1,2 | Область переходного сечения 0–0. Болты и модель разрушились одновременно |

| 22 | 0,56 | 1,07 | |||

| 23 | 0,46 | 3,24 | |||

| 24 | 0,36 | 1,66 |

Кривые 1 и 2, построенные по данным, приведенным в таблице представляют соответственно зависимости чисел циклов, которые выдерживают фланцы и болты, от коэффициента асимметрии цикла. Из них видно, что при указанных значениях Q2 и при любом коэффициенте асимметрии цикла r разрушение болтов предшествует разрушению моделей фланцев (все ординаты кривой 2 соответствуют меньшим значениям N, чем соответствующие точки кривой I).

В связи с этим для того, чтобы довести до разрушения модели фланцев, приходилось на место разрушившихся болтов ставить новый комплект болтов и продолжать дальнейшее испытание модели.

Точки, соответствующие разрушению моделей, обозначены индексом 0, а точки, соответствующие разрушению болтов - индексами Δ при Q3 = 2900 кгс/см2 и при Q3 = 4000 кгс/см2.

Болты под экстремальными нагрузками

Следует отметить, что при этом до окончательного разрушения всех болтов обнаруживалось разрушение сначала двух-четырех болтов. Заменив разрушившиеся болты новыми, испытания можно было продолжить до разрушения следующих болтов. Это подтверждает предположение о том, что при посадке болтов с малыми зазорами болты воспринимают существенно неравномерные доли поперечной нагрузки от крутящегося момента. При r = 0.41 и 0.45 соответственно болты и фланцы выдерживают, не разрушаясь, заданную базу N = 107 циклов.

Болты с припасованными поясками разрушались, как правило по сечениям, совпадающим со стыковой плоскостью, хотя площади этих сечений превосходили в 1.3 раза площади сечений болтов в резьбовой части. Это свидетельствует о том, что в условиях испытаний по стыковым поверхностям возникали значительные сдвигающие усилия.

Сильно затянутые фланцевые соединения

Были испытаны еще четыре модели, которые по конструктивному исполнению и по условиям испытаний не отличались от моделей первой группы, но в болтах этих моделей были созданы напряжения предварительного затяга, равные 4000 кгс/см2.

На рис. 1 представлено диаметральное сечение фланцевого соединения (II), на котором указана расчетная ширина нераскрываемого участка X1. На рис. 1 показана кривая зависимости 3 долговечности этих моделей от коэффициента асимметрии.

Из сопоставления этих результатов с результатами испытаний первой группы моделей видно, что повышение напряжений предварительного затяга и, как следствие этого, увеличение площади нераскрываемого участка стыка фланцевого соединения, определяемой шириной нераскрытия X1, до такой величины, при которой она полностью включала площади сечений болтов, существенно увеличили долговечность фланцевых соединений и оболочек, примыкающих к ним.

Стержни болтов второй группы были изготовлены с уменьшенными на 0.2 мм диаметрами, в связи с чем в собранном состоянии между ними и отверстиями во фланцах имели место диаметральные зазоры, близкие к 0.2 мм. напряжения предварительного затяга в этих болтах равнялись Q3= 4000 кгс/см2.

Максимальные значения напряжений растяжения и кручения моделей были такие же, как и при испытании первой группы моделей. Модель №10, которая была испытана при самом остром цикле r = 0.73, при котором испытывались также модели №1 и 2, разрушилась, выдержав 7.3×106циклов. Модели же №1 и 2 выдержали всего 1×106 и 0.67×106 циклов соответственно. Болты следующей модели №11, которая была испытана при небольшом снижении коэффициента асимметрии, разрушились при 8.2×106 циклах.

При дальнейшем уменьшении коэффициента асимметрии число циклов, которое выдерживали болты, возрастало, и при r = 0.64 болты и фланцы выдержали 10×106 циклов, не разрушаясь.

Долговечность деталей фланцевого соединения

Влияние начального затяга болтов

По результатам этих испытаний построена кривая 4 на рис.1. Сопоставляя долговечность моделей при одинаковых коэффициентах асимметрии по кривым 3 и 4, приходим к заключению, что при повышении степени нераскрытия фланцевого соединения до X1 > R – R6 + 0.5d0 вследствие повышения начального затяга болтов в пять-семь раз повысилась их долговечность как в случае с припасованными болтами, так и с болтами, посаженными с зазорами 0.2 мм.

Припасованные болты

Разрушение неприпасованных болтов в отличие от припасованных происходило примерно по сечениям, через которые проходит плоскость, проведенная по опорным торцам гаек, что подтверждает предположение о том, что при продольно-поперечном изгибе этих болтов указанные сечения могут рассматриваться как защемленные.

Жесткость фланцев и оболочек

Модели третьей группы отличались от второй тем, что они были изготовлены без конических переходных участков с закруглениями радиусами 5мм, а модели четвертой группы были выполнены с уменьшенной до 14 мм высотой фланцев.

Основная цель испытаний последних двух групп моделей состояла в том, чтобы проверить закономерность, которая вытекает из разработанной теории о том, что долговечность болтов фланцевых соединений существенно зависит также от жесткости фланцев и оболочек, примыкающих к ним (воротниковых фланцев).

Из таблицы видно, что снижение оболочки у фланца за счет замены конической оболочки переходной галтелью (сравнение результатов испытаний моделей №10-13 и №17-20) снизило долговечность переходной области оболочек более чем в 10 раз.

Влияние этого фактора на долговечность болтов выявить не удалось так, как разрушение моделей предшествовало разрушению болтов.

Заключение

Проведенный выше анализ не дает количественного представления зависимости усталостной прочности от коэффициента затяга. Однако проведенный анализ показывает следующее:

- для каждого фланцевого соединения с плотно прилегающими торцами существует такое значение коэффициента затяга, которое обеспечивает оптимальное распределение напряжений в болтах, во фланцах и в области переходной зоны оболочек, примыкающих к фланцам;

- увеличение высоты фланцев или толщины оболочек, примыкающих к ним, уменьшает напряжения в болтах, повышая тем самым их долговечность;

- долговечность болтов нераскрывающихся фланцевых соединений значительно выше, чем долговечность болтов фланцевых соединений, которые раскрываются по кольцевой площади, охватывающей площади сечений болтов. Обеспечение нераскрытия фланцевых соединений в зоне расположения болтов, следовательно, является важным фактором повышения надежности.

Список литературы

- Schneider R. W. Flat Face Flanges with metal-to-metal contact Beyond the Bolt Circle // Journal of Engineering for Power, Transactions of the ASME, 1968, ser. A, N 1.

- Макаренков А. Г. Исследование напряженного состояния фланцевого соединения с учетом физической нелинейности материала // «Прикладная механика». Отд. математики, механики и кибернетики. Изд-во АН УССР, 1970, т. VI, вып. 2... – с. 45—48.

- Бугов А. У. Инженерный методы расчета симметричных кольцевых фланцевых соединений гидротурбин // Энергомашиностроение, 1970, №10... – с. 5-7.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.