Фланец нержавейка. Особенности термической обработки нержавеющих фланцев.

Заготовка фланца, нержавейка.

В данной статье профессиональные технологи металлургического производства расскажут о некоторых режимах необходимой термической обработки фланцев из нержавеющих сталей.

Дата публикации: 27 марта 2011

Отличие обработки фланцев из углеродистой и нержавеющих сталей

Фланец нержавейка - нержавеющие стали 12Х18Н10Т, 08Х18Н10Т, 10Х17Н13М2Т, 06ХН28МДТ являются высоколегированными, поэтому для придания фланцам требуемых или заданных механических свойств, термообработка выполняется в различных режимах.

Для деталей трубопроводов из углеродистой стали и фланцев из нержавеющей стали различие в термической обработке состоит в выборе различных температур и скорости нагрева, длительности выдержки фланцев в печи при этих температурах и способе дальнейшего охлаждения нержавеющих фланцев.

Вообще, фланцы из высоколегированных сталей (например, фланцы 08Х18Н10Т) менее теплопроводны по сравнению с углеродистыми (фланцы 09Г2С). Это необходимо учитывать и особенно осторожно нагревать детали трубопроводов из стали, содержащей такие элементы, как вольфрам и титан. Летучесть и способность к выгоранию таких легирующих добавок при нагреве и плавке значительна.

Критические температуры легированных сталей и их связь с отжигом, нормализацией и закалкой нержавеющих фланцев

Критические температуры у одних легированных сталей выше, у других – ниже. Соответственно, выбор температур термической обработки, как уже сказано, производится в зависимости от содержания в стали легирующих элементов.

Все легирующие элементы можно разбить на две группы:

- элементы, повышающие критические точки Ас1 и Ас2, а следовательно, и температуры нагрева при термической обработке (отжиге, нормализации и закалке),

- элементы, понижающие критические точки.

К первой группе элементов относятся Ci, V, W, Si, Mo, Ti, Nb и другие элементы. В связи с этим отжиг, нормализация и закалка фланцев из таких сталей, содержащих перечисленные элементы, производится при более высоких температурах, чем отжиг, нормализация и закалка фланцев из углеродистых сталей. Ко второй группе элементов относятся Mn, Ni и другие.

Рост аустенитного зерна материала фланцев нержавеющих

Помимо критических точек при выборе температуры термической обработке фланцев, имеет значение склонность аустенитного зерна к росту.

Все легирующие элементы, за исключением марганца, препятствуют росту аустенитного зерна при нагреве заготовок фланцев. Особенно сильное влияние на уменьшение роста аустенитного зерна оказывают элементы, образующие в сталях карбид (хром, молибден, вольфрам, ванадий, титан); карбиды их располагаются по границам зерна и затрудняют его рост при нагреве кольцевой заготовки фланца.

Таким образом, легированные стали (за исключением марганцовистых) при термической обработке не склонны к перегреву; нагревать такие заготовки можно до более высоких температур, чем углеродистые стали.

Выдержка заготовок нержавеющих фланцев

Время выдержки устанавливается несколько большее, чем для фланцевых заготовок из углеродистых сталей, так как легированная сталь обладает худшей теплопроводностью и полный прогрев фланцевых изделий требует большего времени. Кроме того для получения лучших механических свойств нержавеющих воротниковых фланцев необходима выдержка для того, чтобы полностью растворились легированные карбиды в аустените.

Скорость охлаждения при термической обработки устанавливается в соответствии с устойчивостью переохлажденного аустенита и величиной критической скорости закалки. Практически это приводит к тому, что многие легированные стали закаливаются на мартенсит в масле при меньшей скорости охлаждения, чем углеродистая сталь.

Легированная сталь обладает большей прокаливаемостью. Чем выше степень легированности сталей, тем более глубокой прокаливаемостью они обладают.

Отпуск заготовок фланцев из нержавейки

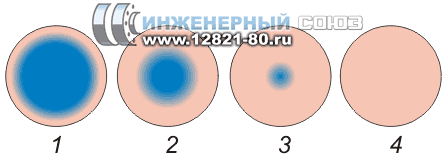

Рис. 1. Зависимость прокаливаемости заготовки фланца

от содержания в стали легирующих элементов

(закаленный слой показан светло-розовым):

1) стали низкой прокаливаемости (углеродистые);

2) стали средней прокаливаемости (например, хромистые);

3) стали повышенной прокаливаемости (хромоникелевые);

4) стали высокой прокаливаемости

(хромо-марганцово-кремниевые и др. сложнолегированные).

Легирующие элементы в стали влияют на устойчивость мартенсита при отпуске. Например, в инструментальных сталях карбидообразующие элементы вольфрам, молибден, ванадий и хром способствуют образованию красностойкого мартенсита. Благодаря этому высокая твердость стали сохраняется до температур 560-600 градусов С, тогда как мартенсит углеродистой стали начинает распадаться при 200-240 градусов С, что снижает твердость стали. Высокая красностойкость – весьма ценное свойство инструментальной стали. Режущий инструмент в процессе обработке фланцевой заготовки нагревается и если сталь не красностойкая, она теряет твердость и режущие свойства.

Кроме перечисленных особенностей, при отпуске заготовок фланцев из нержавеющей стали можно наблюдать явление отпускной хрупкости, то есть понижение ударной вязкости, происходящее несмотря на уменьшение твердости. Причиной отпускной хрупкости нержавеющих фланцев является выделение хрупких фаз по границам зерен таких широко распространенных нержавеющих сталей, как хромистые, хромоникелиевые и другие. Можно полностью избежать отпускной хрупкости, охлаждая такую заготовку фланца после отпуска не на воздухе, а в масле (фланцы больших диаметров и больших давлений – даже в воде), а так же применяя хорошо раскисленную сталь или другие марки стали, содержащие молибден или вольфрам, препятствующие выделению хрупких фаз.

Отметим, наконец, еще одну важную особенность термической обработки заготовки воротниковых или плоских фланцев из нержавеющих сталей. При закалке большинства сталей часть зерен высоколегированного аустенита мартенситного превращения не претерпевает, и в структуре стали сохраняется некоторое количество остаточного аустенита. Так как аустенит имеет невысокую твердость (НВ 170-220), закаленная сталь обладает несколько меньшей твердостью и пониженной износоустойчивостью. Значительного превращения остаточного аустенита в мартенсит отпуском добиться не удается.

Заключение

Исследования, проведенные российскими учеными, а так же многолетний опыт производства фланцев из нержавеющей стали на предприятии ООО «Инженерный Союз», показали, что превращение остаточного аустенита в мартенсит можно достигнуть глубоким охлаждением до 65-70 °С. После выдержки фланцевых изделий при низких температурах в течении 1…2 часов в их структуре происходит полное превращение остаточного аустенита в мартенсит, и твердость, а вместе с ней и износоустойчивость изделий, повышаются.

Список литературы

- Свойства сплавов в экстремальном состоянии / Драпкин Б.М., Кононенко В.К., Безъязычный В.Ф... – М.: Машиностроение, 2004. – 256 c. – ISBN 5-217-03240-5.

- Чернышов В.А. Литейные сплавы и их зарубежные аналоги : Справочник / Е.А. Чернышов.. – М.: Машиностроение, 2006. – 336 c. – ISBN 5-217-03327-4.

- Производство отливок из сплавов цветных металлов : Учебник для вузов / [А. В. Курдюмов и др.].. – М. : Металлургия, 1986. – 416 c.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.