Болты, гайки и шпильки под действием крутящих и срезающих нагрузок

Срезающие нагрузки на фланцевый крепеж

Для наиболее оптимального подбора крепежных деталей под определённые условия эксплуатации необходимо принимать во внимание расчёты и эксперименты по сопротивлению крепежа крутящим и срезающим нагрузкам.

Дата публикации: 22 марта 2011

Возникновение крутящих нагрузок в крепежном изделии

При затяжке резьбового соединения тело болта оказывается под действием вращающего момента в результате трения в соприкасающихся витках гайки и болта (шпильки для фланцевых соединений).

Момент трения в резьбе можно вычислить по приближенному соотношению, полученному из условия равновесия сил при движении тела по наклонной плоскости с углом подъема Ψ:

(1)

(1)

где Fo — осевое усилие;

Ψ = arctg P/(πd2) — угол подъема винтовой линии;

р = arctg fр — угол трения;

fр — коэффициент трения в резьбе;

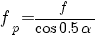

, (2)

, (2)

где f — коэффициент трения фрикционной пары;

α — угол профиля резьбы.

Коэффициент fр зависит от материала болта и гайки, состояния поверхности соприкосновения, числа затяжек, наличия и марки смазочного материала и т. д.

Влияние различных факторов на коэффициент трения в резьбовых соединениях рассмотрено в других статьях.

Величина коэффициента трения резьбы крепежа

Нужно заметить, что в литературе приводятся различные значения коэффициента трения в резьбе — от fр = 0,05 до fр = 0,40 (коэффициенты получены при разных условиях эксперимента).

Ряд исследователей рекомендует среднее значение fр = 0,20 как более соответствующее условиям эксплуатации. Для приближённых расчётов можно пользоваться обычными значениями коэффициента трения f, определяя fр по формуле (2).

Так как угол подъёма средней винтовой линии силовых резьб мал, а тангенс этого угла меньше 0,06, в формуле (1) величиной fpP/(πd2) можно пренебречь.Тогда

Т = kfFod, (3)

где

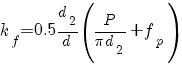

. (4)

. (4)

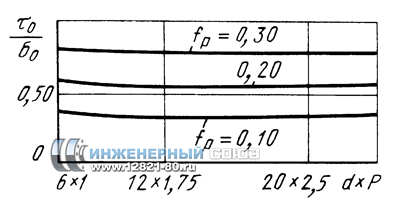

Рис. 1 .Зависимость коэффициента kf от параметров

резьбы при различных значениях fp

Кривые изменения коэффициента kf в зависимости от d×Р при различных коэффициентах трения fр даны на рис.1. Можно отметить малое влияние шага резьбы на значение kf. При ориентировочных подсчетах момента, закручивающего тело болта (шпильки), можно принять fр = 0,20, что соответствует (см. рис. 1) значению kf ≈ 0,12.

Соотношения между касательными и нормальными напряжениями в стержне болта или шпильки

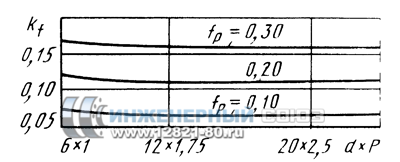

Установим соотношение между касательными и нормальными напряжениями в стержне болта при затяжке резьбового соединения. Если на стержень действует крутящий момент T, то максимальное напряжение в области упругости (рис. 2,а)

τ0 = 16T/ (πdc3). (5)

Если стержень целиком находится в пластическом состоянии, то при отсутствия упрочнения рис.3 касательное напряжение

τ0 = 12T/ (πdc3). (6)

Нормальное напряжение

τ0 = 4F0/(πdc2). (7)

Отношение τ0/σ0 в упругой области

τ0/σ0 = 2 d2/d0 tg(Ψ + ρ). (8)

В пластической области

τ0/σ0 = 1,5 d2/dc tg(Ψ + P); (9)

(10)

(10)

где σt – предел текучести.

Рис. 2 . Эпюры касательных напряжений кручения в

стержне шпильки: а – в — соответственно упругая,

упругопластическая и пластическая области

Рис. 3. Зависимость отношения от параметра d×P

при различных значениях fp

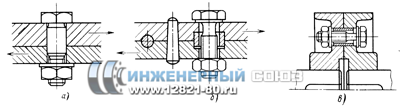

Рис. 4 . Конструктивные способы разгрузки

шпилек от вращающего момента

Равенства (9) и (10) позволяют определить напряжение растяжения в стержне болта, при котором возникают пластические деформации во всём сечении.

На рис. 3 показаны кривые изменения τ0/σ0 в упругой области для различных резьб при d2 = dc. Видно, что отношение τ0/σ0 может быть весьма большим.

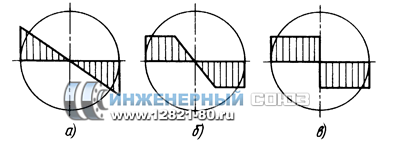

Конструктивные решения для увеличения сопротивления крепежа скручиванию

При уменьшенных диаметрах стержня болта (шпильки) его следует освобождать от действия крутящего момента. В качестве примера на рис.6, а показана шпилька, снабженная специальным шестигранником для удерживания её при затяжке; стержень шпильки, изображенной на рис. 6, б, в, предохраняется от скручивания с помощью специальных шлицевых втулок.

Если контроль затяжки ведётся по значению крутящего момента на ключе, то возрастание трения в резьбе приводит к уменьшению усилия затяжки и приведённого напряжения в стержне болта (шпильки). Противоположный результат получается при контроле затяжки по удлинению стержня или углу поворота гайки.

После снятия ключа стержень болта (шпильки) оказывается закрученным под действием трения на торце гайки. При наличии

переменных нагрузок на соединяемые фланцы этот момент постепенно исчезает.

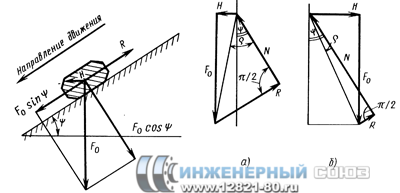

Рис. 5. Схемы сил, действующих на соединение

при отвинчивании резьбы:

а) самотормозящая резьба,

P>Ψ для отвинчивания требуется момент;

б) несамотормозящая резьба,

гайка отвинчивается под действием осевых усилий

Рис. 6. Конструктивные способы

разгрузки соединений от срезающих усилий

Самоторможение и крутящий момент при отвинчивании резьбовых крепёжных деталей

Так как обычно fр > 0,06, то резьбовые соединения принадлежат к числу самотормозящихся (при постоянных нагрузках).

Для отвинчивания гайки, например, при разборке соединения воротниковых или плоских фланцев, требуется приложить крутящий момент. По опытным данным, приведенным далее, момент при отвинчивании равен 0,7...1,0 момента, необходимого для затяжки гайки.

Из условия равновесия сил, действующих на гайку при её отвинчивании, следует, что

Tотв = 0,5 F отв d2 tg (p - Ψ).

Для самотормозящихся резьб ρ > Ψ. Многоугольник сил при отвинчивании резьбового крепежа показан на рис. 5.

Влияние срезающих усилий на болтовое соединение

В ряде конструкций резьбовые соединения нагружены в плоскости стыка, т. е. нагрузками, перпендикулярными оси болта

(рис. 6, а). Если срезающие усилия невелики, то они воспринимаются за счёт обусловленных затяжкой сил трения на соприкасающихся поверхностях деталей.

При значительных срезающих усилиях и динамических нагрузках приходится прибегать к установке болтов «под развёртку». В этом случае прочность резьбового соединения определяется прочностью тела высокопрочного болта на срез.

Если резьбовое соединение должно выдерживать одновременно большие растягивающие и срезающие усилия, то в теле болта (шпильки) предусматриваются специальные пояски для воспринятия срезающих усилий или эти функции передаются другим деталям (специальным втулкам, шпонкам и т. д.), что позволяет получить наиболее целесообразную конструкцию болта (рис. 6 б, в).

Заключение

Экспериментальное исследование болтов, гаек и шпилек в процессе их эксплуатации в комплексе с расчётами их сопротивления кручению и срезанию даёт возможность спрогнозировать основные закономерности поведения крепежных деталей в тех или иных условиях эксплуатации, а также позволяет оптимально подобрать параметры крепежа для определённых целей применения.

Список литературы

- Ретшер Ф. Детали машин : в 2-х томах.. – М. : Госмашметиздат. 1933-1934г..

- Якушев А. И., Мустаев Р. Х., Мавлютов Р. Р. Повышение прочности и надежности резьбовых соединений.. – М. : Машиностроение, 1979. – 214 c.

- Якушев А. И. Влияние технологии изготовления и основных параметров резьбы на прочность резьбовых соединений.. – М. : Оборонгиз, 1956.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.