Трубы и фланцы для магистральных трубопроводов

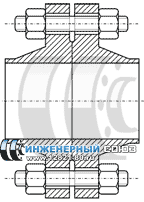

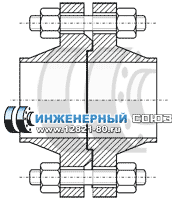

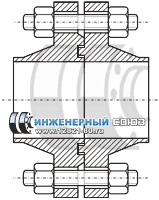

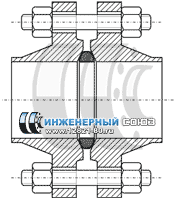

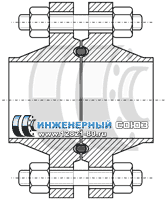

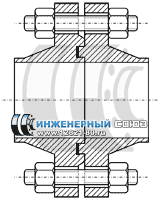

Фланцы воротниковые ГОСТ 12821-80 в соединении на трубопроводе

Трубы для магистральных трубопроводов и фланцы к ним подразделяются на различные типы. Стали для производства фланцев и труб должны соответствовать действующим требованиям. Ряд условных числовых значений диаметров и давлений для труб и фланцев стандартизован. Перед эксплуатацией детали трубопроводов должны проходить испытания.

Дата публикации: 15 февраля 2011

Содержание

Типы фланцев и труб для магистральных трубопроводов

Исполнения уплотнительной поверхности фланцев стальных

Стали для производства фланцев и труб

Стандартизация Ду и Ру фланцев и труб

Требования на производство фланцев и труб

Требования к геометрическим характеристикам труб и фланцев

Требования к физическим свойствам фланцев и труб

Требование к сварным швам приварных фланцев и других деталей трубопроводов

Типы фланцев и труб для магистральных трубопроводов

Для строительства магистральных трубопроводов применяются стальные трубы:

- бесшовные;

- электросварные с прямым и спиральным швами,

- других специальных видов

и соединительные элементы, стальные детали трубопроводов:

- литые стальные фланцы (воротниковые, плоские),

- тройники,

- стальные переходы (концентрические, эксцентрические),

- заглушки труб (фланцевые, эллиптические).

Рекомендуется при проектировании применять трубы и фланцы, изготовленные из следующих сталей:

- диаметром до 500 мм – из спокойных и полуспокойных углеродистых сталей и низколегированных сталей; фланцы стальные приварные из ст 3, ст 20, ст 25

- диаметром до 1020 мм - из спокойных и полуспокойных низколегированных сталей, фланцы воротниковые или плоские из стали 20, ст 09г2с для низких температур.

- диаметром до 1420 мм – из низколегированных сталей, упрочненных термической обработкой. Фланцы плоские и воротниковые стальные 09г2с, ст 20 термообработанные.

Фланцы стальные приварные производятся по ГОСТ 12821-80 воротниковые «Фланцы стальные приварные встык на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см²). Конструкция и размеры».

Фланцы стальные приварные производятся по ГОСТ 12820-80 плоские «Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см²). Плоские фланцы ГОСТ 12820-80».

Типы фланцев и исполнений их уплотнительных поверхностей регламентируются ГОСТ 12815-80 «Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см²)».

↑ В начало

Исполнения уплотнительной поверхности фланцев стальных по ГОСТ

Уплотнительная поверхность стальных фланцев — поверхность контакта двух фланцев, образующих фланцевое соединение. Фланцы в должны иметь соответствующие друг другу и прокладке уплотнительные поверхности. Для основного, так называемого прямого фланца, имеющего выточку под прокладку, противоположный фланец с выступом называется ответным фланцем (контрфланец, counter flange, mating flange, companion flange), так как форма его уплотнительной поверхности отвечает форме контактной поверхности первого фланца. В различных фланцевых соединениях применяются фланцы с исполнениями уплотнительной поверхности по ГОСТ 12815-80. Ниже представлены сечения фланцевых соединений под уплотнительные прокладки различных типов.

|

Рис. 1. Фланцы с исполнением №1 - фланцы с соединительным выступом (ГОСТ 12815-80, Ру не выше 2,5 МПа) |

Рис. 2. Фланцы исполнения №2 с выступом (на рис. справа), тип фланцев исполнения 3 — фланец с впадиной (слева), ГОСТ 12815-80 |

|

Рис. 3. Фланец с шипом (Исполнение №4, справа), фланец с пазом (Исполнение 5, слева), ГОСТ 12815-80 (прокладка находится в углублении паза и фиксируется шипом) |

Рис. 4. Фланцы под стальную линзовую прокладку, исполнение №6 по ГОСТ 12815-80 (для жестких и компенсирующих линз в химической и нефтехимической промышленности на Pу 6.3…100 МПа, T -50…+510 °C при высоких требованиях к надежности; только для фланцев стальных приварных встык) |

|

Рис. 5. Тип фланцев под стальную прокладку овального сечения (кольцо Армко). Исполнение №7 по ГОСТ 12815-80 (Pу 6.3…16.0 МПа, T -70 …+600°C) |

Рис. 6. Фланец с шипом (исполнение 8, справа), фланец с пазом (исполнение 9, слева) под прокладку из фторопласта, ГОСТ 12815-80 (Pу 0,1…20,0 МПа, T -200…+200°C) |

Для герметизации фланцевых соединений могут использоваться неметаллические фланцевые уплотнительные прокладки.

Для обеспечения большей герметичности используются фланцевые соединения со стальными прокладками и линзами. Круглые стальные прокладки восьмиугольного сечения используются для фланцев по ГОСТ 28759.4-90 и ОСТ 26-842-73. Эти стальные уплотнения обеспечивают более эффективную герметизацию фланцевого соединения по сравнению с прокладками овального сечения, однако, прокладки овального сечения более универсальны в применении: их можно использовать и для пазов под прокладки восьмиугольного сечения.

↑ В начало

Стали для производства фланцев и труб

Трубы бесшовные необходимо применять по ГОСТ 8731-87, ГОСТ 8732-87 и ГОСТ 8733-87, ГОСТ 8734-87 группы В, а при соответствующем технико-экономическом обосновании с улучшенными характеристиками по ГОСТ 9567-75. В таблице 1 и таблице 2 приведены требуемые механические свойства сталей, применяемых для строительства нефтепроводов и газопроводов.

| Марка стали | Предел прочности при растяжении, кг/мм2 | Предел текучести, не менее, кг/мм2 |

| Сталь ст. 2 | 32-42, | 22 |

| Сталь ст. 3 | 38-40, 41-43, 44-47 | 24 |

| Сталь ст. 4 | 42-44, 45-48, 49-52 | 26 |

| Сталь ст. 5 | 50-53, 54-57, 58-62 | 28 |

| Марка стали | Содержание элементов, % | ||||

| углерод | марганец | кремний | сера | фосфор | |

| ст. 2 | 0,009-0,015 | 0,35-0,50 | — | 0,055 | 0,05 |

| ст. 3 | 0,14-0,22 | 0,40-0,65 | 0,12-0,30 | 0,055 | 0,05 |

| ст. 4 | 0,18-0,27 | 0,40-0,70 | 0,12-0,35 | 0,055 | 0,05 |

| ст. 5 | 0,28-0,37 | 0,50-0,80 | 0,17-0,35 | 0,055 | 0,05 |

Для изготовления магистральных нефтепроводов, продуктопроводов и газопроводов для перекачки нефти и газа, имеющих в своем химическом составе агрессивные примеси, применяются трубы из низколегированных сталей.

↑ В начало

Стандартизация Ду и Ру фланцев и труб

Для фланцев, как и для других деталей трубопроводов, ГОСТ 28338-89 устанавливает параметрический ряд из 49 значений диаметра условного прохода (Ду, Dу, DN, номинальный внутренний диаметр трубопровода), измеряемого в мм. Ду фланца — одна из главных характеристик, но Ду не является точным геометрическим базовым диаметром фланца.

Сварное соединение трубы с фланцем должно быть равнопрочным основному металлу трубы. Непровары и трещины в сварных швах любой протяженности и глубины не допускаются.

Отклонения от номинальных размеров наружных диаметров торцов труб на длине не менее 200 мм не должны превышать для труб диаметром до 800 мм величин, указанных в ГОСТ; для труб диаметром свыше 800 мм отклонение должно быть в пределах ±2 мм.

Фланцы больших значений Ду (500, 600, 800, 1000, 1200, 1400, 1600, 1800, 2000, 2200, 2400, 2800, 3000, 3400, 4000 мм) могут изготавливаться из кованых заготовок.

Овальность концов труб (отношение разности между наибольшим и наименьшим диаметром в одном сечении к номинальному диаметру) не должна превышать 1 %. Овальность труб толщиной 20 мм и более не должна превышать 0,8 %.

Другим основным параметром фланцев является условное давление (Ру, PN, кгс/см², МПа, psi), как наибольшее допустимое избыточное рабочее давление при температуре 20°C. Стандартом ГОСТ 26349-84 определён параметрический ряд из 26 значений Ру от 0,1 до 800 кгс/см².

Допускается применение импортных труб, соответствующих российским стандартам.

Допускается применение фланцев стальных приварных выполненных по соответствующим американским стандартам ANSI/ASME B 16.5, ANSI/ASME B 16.47, API 6 A, немецким стандартам DIN, европейским нормам EN 1092-1 и некоторым другим нормативным документам.

| Тип фланца | Класс давления | Условный проход |

Старые значения условных проходов API |

|||

|---|---|---|---|---|---|---|

| ASME | API | ASME | API | |||

| Welding Neck (воротниковые фланцы) | 600 | 2000 | 2″— 10″ | 2 1/16 — 11 | 1 1/2 — 10 | |

| 900 | 3000 | 2″ — 10″ | 2 1/16 — 11 | 1 1/2 — 10 | ||

| 1500 | 5000 | 2″ — 10″ | 2 1/16 — 11 | 1 1/2 — 10 | ||

| Threaded and integral flanges (фланцы с резьбой, фланцы приварные арматуры) | 900 | 3000 | 2″ — 20″ | 2 1/16 — 20 3/4 | 1 1/2 — 20 | |

| 1500 | 5000 | 2″ — 10″ | 2 1/16 — 11 | 1 1/2 — 10 | ||

↑ В начало

Требования на производство фланцев и труб

Требования к геометрическим характеристикам труб и фланцев

Кривизна труб не должна превышать 1,5 мм на 1м длинны, а общая кривизна – 0,2% длины трубы.

Длина поставляемых заводом труб должна быть в пределах 10,5-11,6 м.

Сталь труб должна иметь отношение предела текучести к временному сопротивлению не более:

- для углеродистой стали 0,75;

- для низколегированной нормализованной стали – 0,8;

- для дисперсионно-твердеющей нормализованной и термически упрочненной стали – 0,85;

- для стали контролируемой прокатки – 0,9.

Трубы диаметром 1020 мм и более изготавливаются из листовой и рулонной стали, прошедшей 100% - ный контроль физическими неразрушающими методами.

↑ В начало

Требования к физическим свойствам фланцев и труб

Относительное удлинение металла труб на образцах должно быть не менее:

- для труб с временным сопротивлением до 558,4 МПа (60 кг/мм2) – 20%;

- для труб с временным сопротивлением до 637,4 МПа (65 кг/мм2) – 18%;

- для труб с временным сопротивлением до 686,4 МПа (70 кг/мм2) – 16%.

Ударная вязкость на образцах Шарпи и процент волокна в изломе основного металла труб со стенками толщиной 6 мм и более должны удовлетворять требованиям, приведенным в таблице 4. Для трубопроводов, транспортирующих жидкие продукты, требования по волокну в изломе не предъявляются.

Ударная вязкость должна определяться в соответствии с требованиями ГОСТ 9454-78 на образцах типов 11-13, а в содержание в % волокна для металла трубопроводов на образцах высотой:

- 75 мм для номинальной толщины стенки труб 10 мм и более;

- 50 мм для номинальной толщины стенки труб менее 10 мм.

Пластическая деформация металла при производстве труб должна быть не более 1,2%.

| Условный диаметр труб, мм | Рабочее давление, МПа (кгс/см2) | Ударная вязкость на образцах типов 11-13 ГОСТ 9454-78 при температуре, равной минимальной температуре стенки трубопровода при эксплуатации, Дж/см2 (кгс·м/см2), не менее |

Процент волокна в изломе образца DWTT при температуре,

равной минимальной температуре стенки газопровода при эксплуатации, %, не менее

|

| <500 | ≤10 | 24,5 (2,5) | — |

| 500-600 | ≤10 (100) | 29,4 (3,0) | — |

| 700-800 | ≤10 (100) | 29,4 (3,0) | 50 |

| 1000 | ≤5,5 (55) | 29,4 (3,0) | 50 |

| 7,5 (75) | 39,2 (4,0) | 60 | |

| 10 (100) | 58,8 (6,0) | 60 | |

| 1200 | ≤5,5 (55) | 39,2 (4,0) | 60 |

| 7,5 (75) | 58,8 (6,0) | 70 | |

| 10 (100) | 78,4 (8,0) | 80 | |

| 1400 | 7,5 (75) | 78,4 (8,0) | 80 |

| 10 (100) | 107,8 (11,0) | 85 |

В металле труб не допускается наличие трещин, плен, закатов и расслоений. Расслоения любого размера на торцах труб и в зоне шириной 25 мм от торца труб не допускаются.

↑ В начало

Требование к сварным швам приварных фланцев и других деталей трубопроводов

Сварные соединения труб и соединительных деталей трубопроводов, стальных переходов и труб, заглушек должны иметь плавный переход от основного металла к металлу соединительных элементов. Сварные швы должны быть без острых углов, подрезов, свищей, непроваров, осевой рыхлости, и без других дефектов формирования шва. Усиление наружного шва должно быть в пределах 0,5-2,5 для труб со стенкой толщиной до 10 мм включительно и 0,5-3,0 мм для труб со стенкой свыше 10 мм. Высота усиления внутреннего шва должна быть не менее 0,5 мм. На концах труб на длине не менее 150 мм усиление внутреннего шва должно быть снято до высоты 0-0,5 мм.

Смещение наружного и внутреннего слоев заводского сварного шва не должно превышать 20% толщины стенки при толщине до 16 мм и 15% более 16 мм.

Отклонение участка трубы длинной 200 мм со сварным соединением окружности не должно превышать 0.15% номинального диаметра трубы.

Смещение свариваемых кромок не должно превышать 10% номинальной толщины стенки.

Концы труб должны быть обрезаны под прямым углом с разделкой кромок под приварку соединительных элементов трубопровода. Косина реза торцов труб должна быть не более 2 мм.

Испытания фланцев и труб

Каждая труба, стальные приварные фланцы и другие соединительные детали трубопроводов должны проходить на заводе-изготовителе трубопроводных элементов испытания гидростатическим давлением в течение не менее 20 сек, величина которого должна быть не ниже давления, вызывающего в стенках труб кольцевое напряжение, равное 95% нормативного предела текучести.

Величина испытательного давления p на заводе для всех типов фланцев и труб должна определяться по величине нормативного предела текучести по формуле:

,

,

где δmin — минимальная толщина стенки, см;

R — расчетное значение напряжения, принимаемое равным 95 % Ru2, МПа, нормативные сопротивления растяжению (сжатию) металла труб и сварных соединений следует принимать равными соответственно минимальным значениям временного сопротивления и предела текучести, принимаемым по государственным стандартам и техническим условиям на трубы;

DВН — внутренний диаметр трубы, см.

Все сварные соединения соединительных элементов и труб должны быть проверены физическими неразрушающими методами контроля (ультразвуком) с последующей расшифровкой дефектных мест рентгеновским просвечиванием.

↑ В начало

Заключение

Магистральный трубопровод — сложная инженерная система, его строительство должно выполняться в строгом соответствии с отечественными и международными нормативными документами, регламентирующими как состав и свойства материалов труб и стальных фланцев, так и геометрические характеристики деталей трубопроводов, а также методы испытаний их свойств.

↑ В начало

Список литературы

- Юфин В. А. Трубопроводный транспорт нефти и газа.. – М. : Недра, 1976.

- Уильям Л. Лефлер Переработка нефти.. – М. : ЗАО «Олимп-бизнес», 2001. – 224 c.

- ВСН 006-89. Строительство магистральных и промысловых трубопроводов. Сварка.. – М. : ВНИИСТ, 1990.

- ВСН 012-88. Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Часть 1.. – М. : ВНИИСТ, 1989.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.