Фланцы в первичной переработке нефти. Стальные фланцы колонных аппаратов и технологических трубопроводов.

Качество получаемых продуктов перегонки нефти во многом зависит от надёжности фланцевых соединений нефтеперерабатывающего оборудования

Фланцы применяются в различных сферах нефтегазовой промышленности. Не исключение — и первичный этап переработки нефти, где фланцы применяются в качестве соединительных деталей продуктопроводов, запорно-регулирующей арматуры, резервуаров, колонных аппаратов и прочего оборудования.

Дата публикации: 3 августа 2011

Содержание

1. Подготовка нефти к первичной перегонке

1.2. Фланцы в предварительной подготовке нефти на промысле

1.3. Глубокое обезвоживание и обессоливание

2. Дистилляция нефти — первичная перегонка

2.2. Фланцы колонных аппаратов и технологических трубопроводов

2.3. Дальнейшая переработка нефти

3. Материалы фланцев и труб технологических продуктопроводов

4. Производство деталей трубопроводов на заводе ООО «Инженерный Союз»

Кто хочет много достигнуть, должен ставить высокие требования.

Иоганн Вольфганг Гёте

↑ В начало

Подготовка нефти к первичной перегонке

Сложность состава нефти

Нефть является сложной смесью тысяч различных веществ. Спектр этих веществ может сильно меняться от одного месторождения к другому. Абсолютно полный состав нефти не выявляют даже в наши дни, имея возможности контроля с помощью таких мощных методов как хроматография, ядерный магнитный резонанс, электронная микроскопия.

Несмотря на всё разнообразие составляющих элементов, основой нефти являются органические вещества углеводородного строения.

↑ В начало

Фланцы в предварительной подготовке нефти на промысле

Мы уже писали подробнее о том, как применяются фланцы в промысловой подготовке нефти.

Так как добываемая сырая нефть содержит в своём составе твёрдые механические примеси, вызывающие абразивную эрозию внутренних поверхностей труб, фланцев, арматуры, осуществляется промысловая подготовка нефти, которая включает в себя следующие операции:

- для сокращения потерь легких фракций осуществляют стабилизацию нефти;

- от основного количества воды и твердых частиц нефть освобождают путем отстаивания в резервуарах;

- механическими, химическими и электрическими способами проводят деэмульгацию – разрушение нефтяных эмульсий;

- нефть сортируют и смешивают.

↑ В начало

Глубокое обезвоживание и обессоливание

Рисунок 1. Фланцы труб, а также фланцы сосудов,

аппаратов и резервуаров используются для

соединения составных элементов установок

обезвоживания и обессоливания нефти

Добытая нефть содержит, кроме попутного газа, песка, ила, кристаллов солей, также и воду, в которой растворены соли, в основном – хлориды.

Присутствие в нефти воды удорожает её транспортировку, повышает энергозатраты на испарение воды и конденсацию паров, повышает её вязкость и т. д.

Наличие в нефти растворов солей приводит к сильной коррозии оборудования, в том числе и соединительных фланцев.

Отделение воды и солей из нефти, особенно высокой вязкости и смолистости, представляет собой трудную техническую задачу. Нефть подготавливается на электрообессоливающих установках (ЭЛОУ), где происходят гравитационные физические процессы массообмена (рисунок 1).

↑ В начало

Дистилляция нефти — первичная перегонка

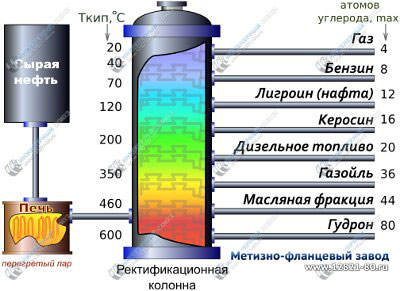

Рисунок 2. Диаграмма дистилляции нефти. Газойль,

масляная фракция и гудрон при атмосферной

перегонке не разделяются (входят в состав мазута).

Нефть, подготовленная на электрообессоливающих установках, поступает по технологическим продуктопроводам на установки первичной перегонки для выделения дистиллятных фракций и мазута (или гудрона). Для соединения отдельных участков продуктопроводов с трубопроводной арматурой и между собой применяются стальные фланцы. Надёжность фланцевых соединений, а также необходимость относительно частых ревизий и модернизаций объясняет высокие потребности во фланцах и высокопрочном фланцевом крепеже со стороны нефтеперерабатывающих предприятий.

При первичной перегонке нефть подвергается только физическим изменениям. Из неё выпариваются лёгкие фракции, производится разделение по молекулярной массе (рисунок 2). Молекулы углеводородов остаются при первичной перегонке неизменными, химические изменения нефти не происходят.

Основной принцип отделения фракций — различие их температур кипения. По этой причине фланцы и другие компоненты фланцевых соединений (прокладки, шпильки, болты, гайки) должны быть устойчивы не только к высокой температуре, но и к многократным её перепадам.

Технология первичной перегонки нефти имеет свои принципиальные характерные черты, которые определяются:

-

природой сырья:

- нефть обладает непрерывным характером вскипания, невысокой термической стабильностью тяжелых фракций,

- тяжелые фракции содержат малолетучие металлорганические соединения, сильно снижающие качество нефтепродуктов и усугубляющие их переработку.

- нормативами на нефтепродукты.

На установках атмосферной перегонки (АТ — атмосферная трубчатка) происходит выделение лёгких фракций при атмосферном давлении. Остатком атмосферной перегонки является мазут.

Перегонка мазута осуществляется на установках атмосферно-вакуумной перегонки (АВТ — атмосферно-вакуумная трубчатка), так как данные продукты могут термически разлагаться при высокой температуре и атмосферном давлении. Из мазута получают либо широкую фракцию вакуумного газойля (350…500°C), либо узкие масляные фракции. Гудрон является остатком вакуумной перегонки мазута.

↑ В начало

Ректификационные колонны

Рисунок 3. Ректификационные колонны

Все колонные аппараты, как правило, обладают сходными конструктивными элементами и деталями (рисунки 3, 4):

- цилиндрический корпус из одной или нескольких обечаек;

- днище и крышка;

- штуцеры для присоединения трубопроводной арматуры и трубопроводов;

- устройства присоединения средств контроля и измерений;

- люки-лазы;

- опоры;

- сварные соединения;

- строповые устройства.

Для обеспечение контактирования потоков жидкостей и газов наибольшее распространение получили вертикальные аппараты колонного типа. Рабочая среда в них может содержаться при атмосферном давлении, в вакууме и при повышенном давлении.

В верхней части атмосферных колонн рабочее давление незначительно превышает от атмосферное и определяется сопротивлением трубопроводов, по которым движется ректификат от колонны. Давление в нижней части колонного аппарата может значительно превышать атмосферное.

Рисунок 4. Дистилляционная колонна из нержавеющей стали (высота - 8 м).

Для соединения модулей используются фланцы Ду 600.

Установки по перегонке нефти могут работать в различных режимах:

- испарение в одной ректификационной колонне;

- последовательное испарение в двух колоннах;

- перегонка с предварительным испарением лёгких фракций в эвапораторе.

Перегонке сопутствует отпаривание лёгких фракций водяным паром при максимальной температуре. Сложный состав остатков перегонки требует чёткой организации отделения от них дистиллятных фракций, в том числе и высокоэффективной сепарации фаз при однократном испарении сырья. Для этого устанавливают отбойные элементы, что и позволяет избежать уноса капель паровым потоком.

↑ В начало

Фланцы колонных аппаратов и технологических трубопроводов

Наиболее распространённым соединительным элементом составных частей аппаратов, сосудов и трубопроводов является фланец. Фланцевое соединение обеспечивает надёжную герметизацию и разборность оборудования.

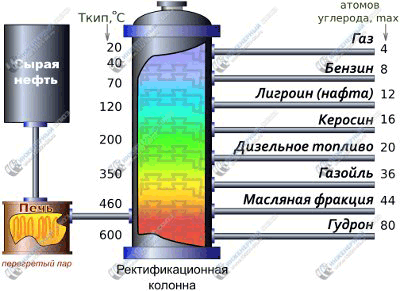

Рисунок 5. Фланцы стальные плоские приварные

(плоские фланцы) в соединении |

Рисунок 6. Фланцы стальные приварные встык

(воротниковые фланцы) в соединении |

Для уменьшения сопротивления потоку рабочей среды следует вместо фланцев плоских (ГОСТ 12820-80, рисунок 5) применять фланцы воротниковые (фланцы стальные приварные встык по ГОСТ 12821-80, рисунок 6). Воротниковые фланцы ГОСТ 12821-80 имеют внутренний диаметр, совпадающий с диаметром трубы, и обеспечивают:

- уменьшение турбуленции потока среды;

- сокращение потерь давления;

- снижение эрозии продуктопроводов и их запорно-регулирующей арматуры,

- значительное увеличение стойкости соединения к осевым и радиальным механическим нагрузкам.

Высокая температура и влажность предъявляют высокие требования к коррозионной стойкости фланцев и других соединительных деталей колонного оборудования. Поэтому особым спросом пользуются надёжные нержавеющие фланцы колонных аппаратов, а также фланцы сосудов и аппаратов прочего назначения.

↑ В начало

Дальнейшая переработка нефти

Полученные фракции и остаток обычно, всё же, не соответствуют требованиям ГОСТ на товарную нефть и её продукты. Следовательно, для дальнейшего повышения качества полученных нефтепродуктов, а также углубления переработки нефти, продукты, полученные на установках атмосферной и атмосферно-вакуумной перегонки, используются в качестве сырья вторичных (деструктивных) процессов в соответствии с вариантом переработки нефти.

Тяжелый остаток вакуумной перегонки подвергается висбрекингу в трубчатых печах — расщеплению до газов, бензинов, жидких углеводородов с температурой кипения до 450˚C и вторичных асфальтенов. Для соединения технологических патрубков трубчатых печей должны применяться фланцы Ру до 3 МПа, обеспечивающие высокую надёжность соединения при температуре до 500˚C.

↑ В начало

Материалы фланцев и труб технологических продуктопроводов

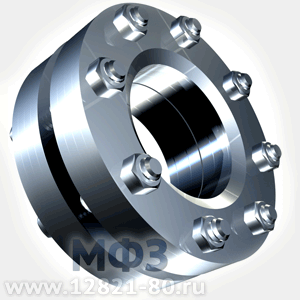

Рисунок 7. Арматура и фланцы технологических продуктопроводов, по которым разделённые фракции нефти поступают на

дальнейшую переработку.

Год за годом увеличивается содержание в добываемой нефти гетероатомных соединений, содержащих серу, азот, кислород, хлор. При первичной переработке нефти приходится сталкиваться с разнообразными кислотными растворами, содержащими серную кислоту и двуокись серы.

Фланцы, применяемые для соединений различных технологических трубопроводов (рисунок 7), а также фланцы нефтеперерабатывающего оборудования, как и трубы, и корпуса арматуры следует изготавливать из материалов, химически устойчивых к составляющим нефти и механически устойчивых к технологическим режимам её первичной переработки.

Среди многочисленных марок коррозионностойких сталей, применяемых при производстве фланцев для нефтеперерабатывающей промышленности, широкое распространение получили хромоникелевые аустенитные стали. Устоявшееся соотношение хрома и никеля (16-19% Cr, 8-10% Ni) указывает на их хорошо изученный и сбалансированный основной состав.

Аустенитные нержавеющие стали имеют достаточно высокую коррозионную стойкость во многих агрессивных средах, обладают высокой жаростойкостью, жаропрочностью (жаропрочные фланцы оборудования глубокой переработки нефти), пластичностью даже при низких температурах, хорошей свариваемостью (приварные фланцы продуктопроводов).

Хорошие результаты показывают соединительные детали трубопроводов и фланцы из аустенитной коррозионно-стойкой стали типа 08X17H13M2 (аналоги: BS 316S16, AISI 316, DIN X 5 CrNiMo 17 12 2). В более сложных условиях применяются наиболее высоконикелевые и медномолибденовые марки сталей.

↑ В начало

Производство деталей трубопроводов на заводе ООО «Инженерный Союз»

Все высокие требования, предъявляемые к фланцам аппаратов и технологических трубопроводов нефтеперерабатывающего производства, строго соблюдаются при изготовлении фланцев и других соединительных деталей трубопроводов на производственных мощностях ООО «Инженерный Союз».

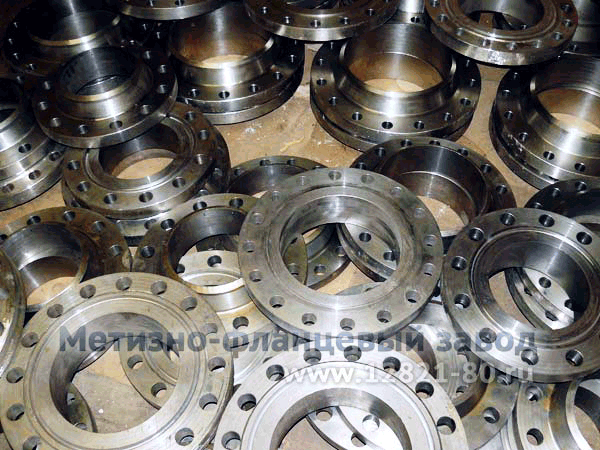

Рисунок 8. Готовые фланцы на складе ООО «Инженерный Союз»

Технологические возможности ООО «Инженерный Союз» позволяют осуществлять серийное и мелкосерийное производство фланцев, заглушек, переходов, стальных фланцевых прокладок и линз, втулок и других деталей вращения диаметром до 3000 мм и массой до 7000 кг.

Кроме того, предприятие производит высокопрочные крепёжные изделия (болты, гайки, шпильки, шайбы) для соединения деталей трубопроводов и прочих нужд тяжёлого машиностроения и энергетики.

Вся продукция компании проходит многоступенчатый контроль качества и успешно конкурирует на отечественном и зарубежном рынках.

↑ В начало

Список литературы

- Юфин В. А. Трубопроводный транспорт нефти и газа.. – М. : Недра, 1976.

- Уильям Л. Лефлер Переработка нефти.. – М. : ЗАО «Олимп-бизнес», 2001. – 224 c.

- Жданов В. А., Цегельский В. Л. Технология сборки и сварки стальных магистральных трубопроводов.. – М.-Л. : Гостоптехиздат, 1949.

- Белозерова З.Л., Ращепкин К.Е., Ясин Э.М. Надёжность магистральных нефте- и продуктопроводов // Транспорт и хранение нефти и нефтепродуктов: Обз. инф. - М.: ВНИИОНГ, 1971....

- Бунчук В.А. Транспорт и хранение нефти, нефтепродуктов и газа.. – М. : Недра, 1977. – 366 c.

- Галеев В.Б., Карпачев М.З, Храменко В.И. Магистральные нефтепродуктопроводы.. – М. : Недра, 1986. – 256 c.

- Справочник мастера по добыче нефти / Под общ. ред. А. И. Боярова.. – Альметьевск : ОАО «Татнефть», 2000. – 334 c.

- Справочник по нефтепромысловому оборудованию / Под ред. Е. И. Бухаленко.. – М. : Недра, 1983. – 401 c.

- Справочное руководство по проектированию разработки и эксплуатации нефтяных месторождений. Проектирование разработки. / Ш. П. Гиматудинов, Ю. П. Борисов, М. Д. Розенберг и др. Под общ. ред. Ш. К. Гиматудинова.. – М. : Недра, 1983.

- Технология и оборудование процессов переработки нефти и газа : Учебное пособие / С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов; Под ред. С. А. Ахметова... – СПб. : Недра, 2006.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.