Производство фланцевых заготовок полвека назад

Механизм вращения пода печи, нагревающей заготовки перед штамповкой

Историческая справка о технологии производства заготовок деталей трубопроводов (фланцев, колец и заглушек) на заготовительном участке кузнечного цеха методом горячей штамповки.

Дата публикации: 13 января 2011

Введение

Мы, жители XXI века, уже привыкли к скоростям прогресса, новым научным открытиям и производственным достижениям. Но, как известно, все новое – хорошо забытое старое. Поэтому история развития производства вызывает интерес, и это не просто любопытство, а, прежде всего, научный анализ инженерной мысли, отыскивающей наиболее оптимальный способ производства. В этой статье мы рассмотрим проект линии производства фланцевых заготовок, колец и заглушек, оставшийся нам от инженеров «старой хрущёвской закалки» из Научно-исследовательского института технологии машиностроения ЛСНХ. Производственные мощности, основанные на этом проекте, были введены в эксплуатацию в 1961 году.

Конечно, уже и в середине XX века хорошо понимали выгодность автоматизации производства, учитывали снижение себестоимости изделия при увеличении числа заготовок в партии. Для соединения трубопроводов и тогда с успехом применялись фланцы.

Фланцы забытых стандартов

Рассматриваемая линия рассчитана на производство фланцев по ГОСТ 1537-63, ГОСТ 4438-48, ГОСТ 1272-54, ГОСТ 4440-48, ГОСТ, 4439-48, ГОСТ 4441-48, ГОСТ 6973-59:

- ГОСТ 1537—63 «Фланцы судовых трубопроводов. Фланцы трубные стальные плоские приварные».

- ГОСТ 4438—48 «Фланцы судовых трубопроводов. Фланцы трубные свободные на приварном встык стальном бурте. Размеры и технические требования».

- ГОСТ 1272—54 «Фланцы стальные свободные на отбортованной трубе».

- ГОСТ 4440—48 «Фланцы судовых трубопроводов. Фланцы трубные свободные на приварном латунном кольце. Размеры и технические требования».

- ГОСТ 4439—48 «Фланцы судовых трубопроводов.

- Фланцы трубные свободные на приварном стальном кольце. Размеры и технические требования».

- ГОСТ 4441—48 «Фланцы судовых трубопроводов. Фланцы трубные свободные на отбортованной медной трубе. Размеры и технические требования».

- ГОСТ 6973—59 «Заглушки фланцевые плоские стальные на Ру до 200 кгс/см2».

Технология получения заготовок

Заготовки фланцев, колец и заглушек для поточной линии изготовляют на специальном участке — заготовительном. Технологический процесс получения заготовок включает следующие основные операции:

- разрезание листов на заготовки;

- нагрев листовых заготовок в печи;

- штамповку под прессом;

- правку.

Разрезание листов на заготовки

Стальные листы разрезают гильотинными ножницами на квадратные заготовки требуемых размеров. С целью экономии металла для заготовок часто используют отходы судостроительного производства.

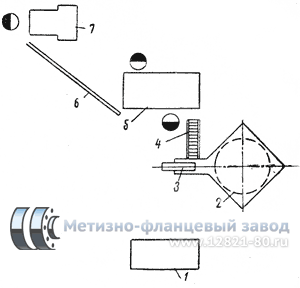

Рис. 1. Схема расположения

оборудования

на заготовительном участке.

Нагрев заготовок в печи

Листовые заготовки в контейнерах поступают на заготовительный участок (рис. 1) и с помощью механизма загрузки и выгрузки 3 поочередно загружаются в печь 2 с вращающимся подом. Одновременно из печи выгружается уже нагретая до температуры 900°С заготовка и скатывается по наклонному рольгангу 4 к кривошипному двухстоечному прессу 5 (пресс модели К372Г с номинальным усилием 160 т).

Штамповка заготовок под прессом

На столе пресса установлены рядом два штампа: в первом вырубается наружный, а во втором — внутренний диаметр заготовки. Применяются также совмещенные штампы, на которых оба диаметра вырубаются за один ход ползуна пресса. Штампы состоят из блоков, в которых крепятся сменные пакеты, имеющие пуансон, матрицу и направляющие.

С целью уменьшения количества штампов все сто пятнадцать типоразмеров фланцев и колец, независимо от их типа, объединены по размерам наружного и внутреннего диаметров в двадцать четыре группы. Штампы хранятся на ступенчатом стеллаже 1, с которого тельфером подаются на стол пресса.

Правка заготовок молотом

Вырубленные на прессе заготовки деталей по наклонному желобу 6 скатываются к пневматическому ковочному молоту 7, масса падающих частей которого составляет 750 кг. С помощью молота осуществляется правка заготовок после штамповки.

Отходы, полученные от вырубки внутреннего диаметра деталей, как правило, используются для штамповки заготовок меньших размеров.

Способ изготовления заготовок методом горячей штамповки с нагревом в печи с вращающимся подом и механизированной загрузкой и выгрузкой является более экономичным, чем вырезка заготовок на газо-резательных полуавтоматах. Заготовки, получаемые горячей штамповкой, не имеют наплывов и других дефектов поверхности В отличие от заготовок, получаемых с помощью газовой резки. Это дает возможность оставлять минимальные припуски и применять, благодаря отсутствию ударных и неравномерных нагрузок, более высокие режимы резания при механической обработке.

Наиболее экономичным способом изготовления заготовок является холодная штамповка их из листа. Этот способ позволяет устранить затраты труда и средств на нагрев заготовок, уменьшить расход металла и улучшить условия труда.

Нагревательная печь с вращающимся подом

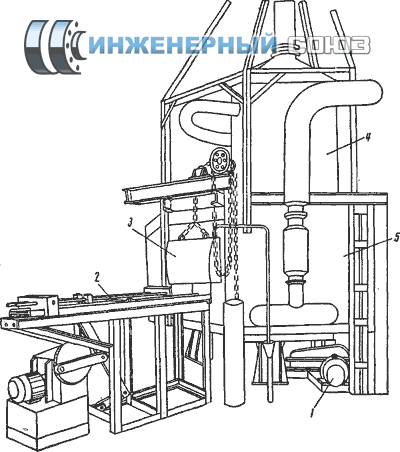

Нагрев листовых заготовок для штамповки производится в нагревательной печи с вращающимся подом (рис. 2), работающей на газовом топливе.

Рис. 2. Нагревательная печь

с вращающимся подом.

Внутреннее пространство 5 печи с целью уменьшения факела пламени, выбивающегося через загрузочное окно, разделено на две камеры: подогревательную и догревательную. В первой камере заготовки фланцев нагреваются до температуры 650° С, а во второй — до 900° С. В подогревательной камере расположено загрузочное окно, закрываемое заслонкой 3 с водяным охлаждением.

Загрузка заготовок в печь и выгрузка их производится специальным механизмом 2 с автоматическим управлением.

Заготовки для нагрева укладываются на кольцевой части пода. В середине пода имеется выступающая кладка, препятствующая проходу продуктов горения из одной камеры в другую в средней части печи. Край каркаса, в котором выполнена кладка пода, находится в кольцевой ванне, заполненной водой. Создаваемый таким образом водяной затвор предотвращает выход горячих газов из печи.

Газовое топливо подается в печь двумя горелками низкого давления производительностью до 36 м3/час при давлении газа 240 мм вод. ст. Для подачи воздуха к горелкам предназначены два вентилятора высокого давления производительностью 12000 м3/час и полным напором 500 мм вод. ст. Давление воздуха перед горелками 210 мм вод. ст.

Продукты горения отводятся в дымовую трубу.

В целях использования тепла уходящих газов и улучшения процесса горения газового топлива над печью установлен радиационно-конвективный рекуператор 4. Он состоит из двух основных секций: в первой тепло нагреваемому воздуху передается главным образом путем радиации, во второй — конвекцией. Перед конвективной секцией находится защитная, состоящая из одного ряда труб, съем и замена которых возможны без разборки кладки рекуператора. Температура подогрева воздуха в рекуператоре 450° С.

Механизм вращения пода печи

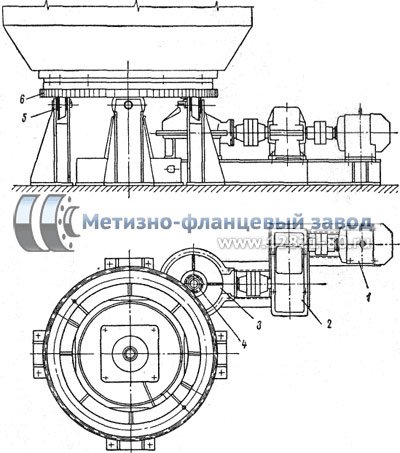

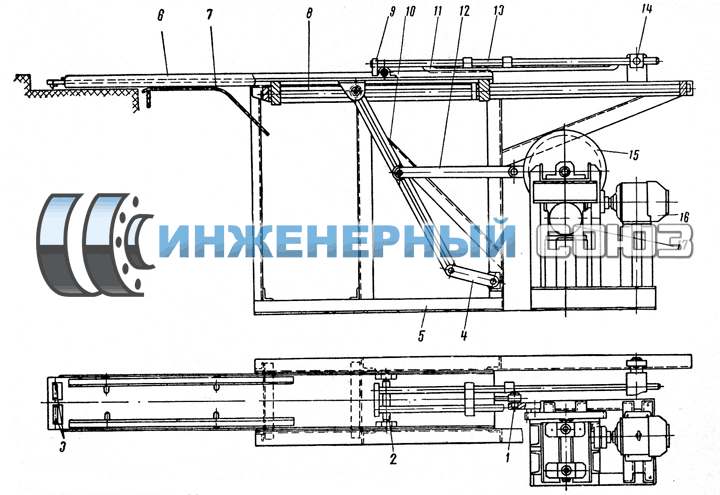

Рис. 3. Механизм вращения пода печи.

Под течи вращается механизмом 1, состоящим из электродвигателя 1 (рис. 3) мощностью 2,8 кВт, редуктора 2 типа РМ-250, конического редуктора 3, шестерни 4 и зубчатого колеса 6, закрепленного на поде печи и опирающегося на четыре конических ролика 5.

Механизм загрузки и выгрузки заготовок

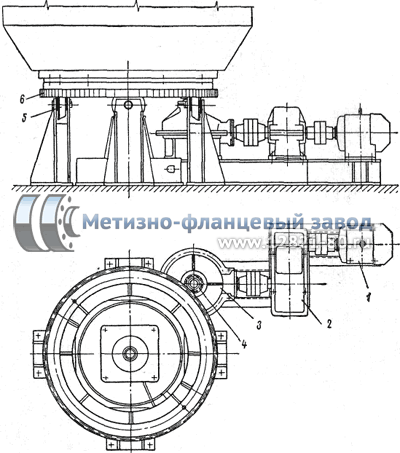

Загрузка листовых заготовок в печь и выгрузка их механизированы. Механизм (рис. 4 ) приводится в действие электродвигателем 16 мощностью 1 кВт, от которого вращение через червячный редуктор 17 типа РНЧ-80А и приводную шестерню передается зубчатому колесу 15. На зубчатом колесе закреплен кривошип с пальцем 1, входящим в шатун 12, соединенный осью с рычагом 10.

Рис. 4. Механизм загрузки и выгрузки листовых заготовок.

Нижний конец рычага через звено 4 шарнирно связан с каркасом механизма 5, а верхний — с кареткой 6, двигающейся по направляющим 8. На конце каретки установлены на осях два выталкивателя 3.

При вращении зубчатого колеса каретка с помощью шатуна и рычага перемещается влево и входит в загрузочное окно печи. При движении каретки влево выталкиватели соприкасаются с лежащими на поде печи, нагретыми заготовками и откидываются, поворачиваясь против часовой стрелки. После прохождения каретки над заготовками стальных фланцев или заглушек фланцевых выталкиватели возвращаются в первоначальное положение и при движении каретки вправо захватывают и выгружают из печи нагретую заготовку, которая с подового листа 7 попадает на наклонный рольганг и скатывается по нему к прессу. В это же время последняя из заготовок, уложенных на каретке, упирается в толкатель 9, в результате чего заготовки при движении каретки вправо остаются на месте и крайняя из них сталкивается на под печи. Таким образом, одновременно с выгрузкой нагретой заготовки происходит загрузка в печь одной из заготовок, размещенных на каретке.

При дальнейшем движении каретки вправо ролик 2 наезжает на ограничитель 11 и толкатель 9 вместе со штангами 13, поворачиваясь вокруг оси 14, приподнимается и проходит над уложенными на каретке заготовками. Очередная заготовка укладывается на каретку в тот момент, когда последняя находится в крайнем правом положении.

Работа механизма вращения пода печи и механизма загрузки и выгрузки заготовок сблокирована, что автоматизирует весь цикл загрузки, нагрева и выгрузки заготовок. При вращении пода печи один из выдвигающихся на нем упоров нажимает на конечный выключатель и под останавливается. После 15—30-секундной выдержки, обеспечиваемой имеющимся в электросхеме печи реле времени, включается загрузочный механизм и происходит выгрузка нагретой и загрузка подлежащей нагреву заготовок. При возвращении каретки этого механизма в первоначальное положение вновь начинает действовать механизм вращения пода и выключается механизм загрузки и выгрузки. В зависимости от размеров нагреваемых заготовок на поде печи могут выдвигаться 10, 12, 16 или 20 упоров, управляющих работой механизмов печи.

Заключение

Таким образом, и полвека назад инженерные решения в области производства деталей трубопроводов находились на достаточно высоком уровне. Однако, многие российские заводы используют и до сих пор разработки того времени, ведь, к сожалению, у некоторых арматуростроительных предприятий нет финансовых возможностей для инвестиций в новое, современное производство. Но, к счастью, инженеры тех времён трудились на славу.

Список литературы

- Кучер И. М., Кучер А. М. Модернизация и автоматизация станков.. – М. : Машгиз, 1958.

- Митрофанов С. П. Научные основы групповой технологии.. – Л. : Лениздат, 1959.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.